¿Cómo reparar la placa hash de Antminer S19a Pro?

I. Requisitos de preparación de la plataforma/herramientas/equipo de mantenimiento

1. Requisitos de la plataforma:

Banco de trabajo de reparación con protección electrostática (el banco de trabajo debe estar conectado a tierra), pulsera antiestática y conexión a tierra.

2. Requisitos del equipo:

Un soldador de temperatura constante (350 ℃ a 380 ℃), una punta de soldador de punta fina para soldar pequeñas resistencias y condensadores SMD; una pistola de aire caliente, una estación de retrabajo BGA para retirar y soldar chips/BGA; un multímetro, agujas de acero para soldar cubiertas con un tubo termorretráctil para facilitar la medición (se recomienda Fluke); osciloscopio, cable Ethernet (requisitos: conexión a Internet, red estable).

3. Requisitos de herramientas de prueba:

Fuente de alimentación APW12 (APW12_12V-15V_V1.2) y cable adaptador de alimentación (DIY: use un cable de cobre grueso para conectar los terminales positivo y negativo de la fuente de alimentación a la placa hash, se recomienda usar 4AWG, longitud del cable de cobre dentro de los 60 cm, solo para pruebas PT1 y de mantenimiento); use el accesorio de prueba de la placa de control V3.1020 (número de pieza del accesorio de prueba ZJ0001000001). Los terminales positivo y negativo de la fuente de alimentación en el accesorio de prueba deben tener resistencias de descarga instaladas, se recomienda usar resistencias de cemento de 20 ohmios, 100 W o más.

4. Requisitos de materiales/herramientas auxiliares de reparación:

Pasta de soldadura M705, fundente, agente de limpieza de PCB con alcohol anhidro; agente de limpieza de PCB para limpiar el fundente residual después de la reparación; grasa térmica (especificación: Fujipoly SPG-30B) para aplicar sobre la superficie del chip después de la reparación; Plantilla para plantar estaño, alambre para quitar estaño, bolas de soldadura (diámetro de bola recomendado 0,4 mm); al reemplazar un chip nuevo, estañe los pines del chip antes de soldarlo a la placa hash, aplique grasa térmica de manera uniforme sobre la superficie del chip antes de bloquear el disipador de calor.

5. Requisitos comunes de materiales de repuesto para reparaciones:

Resistencias 0402 (0R, 51R, 10K, 4,7K); condensadores 0402 (0,1 uf, 1 uf).

II. Requisitos de reparación

1. Al reemplazar chips, preste atención a la técnica. Después de reemplazar cualquier componente, la PCB no debe estar visiblemente deformada. Inspeccione las piezas reemplazadas y sus alrededores para ver si faltan componentes, hay circuitos abiertos o cortocircuitos.

2. El personal de reparación debe poseer un cierto nivel de conocimiento en electrónica y tener más de un año de experiencia en reparaciones, con habilidades competentes en soldadura de tipos de paquetes BGA/QFN/LGA.

3. Después de la reparación, la placa hash debe probarse dos veces y ambos resultados deben ser correctos antes de que se considere aceptable.

4. Compruebe si las herramientas y los accesorios de prueba funcionan con normalidad. Confirme los parámetros del software de prueba de la estación de reparación y la versión de los accesorios de prueba.

5. Para probar el reemplazo del chip, primero debe verificar el chip y, si pasa la prueba, realizar una prueba funcional. La prueba funcional debe garantizar que el disipador de calor pequeño esté bien soldado y que el disipador de calor grande esté correctamente instalado (se debe aplicar grasa térmica de manera uniforme antes de instalar el disipador de calor grande) y que el ventilador de enfriamiento esté a máxima velocidad. Para enfriar el chasis, inserte 2 placas hash para formar un canal de flujo de aire durante la prueba de un solo lado de producción para garantizar la formación de flujo de aire (importante).

6. Al medir señales, use 4 ventiladores para enfriar, manteniendo los ventiladores a máxima velocidad.

7. Al encender la placa hash, primero se debe conectar el cable de cobre negativo de la fuente de alimentación, luego el cable de cobre positivo y, por último, el cable plano de señal. Para desmontar, invierta el orden: primero retire el cable plano de señal, luego el cable de cobre positivo y, por último, el cable de cobre negativo. Si no se sigue esta secuencia, se pueden dañar fácilmente U1 y U2 (lo que dificulta encontrar chips completos). Antes de probar el patrón, la placa hash reparada debe enfriarse o se generará un PNG de prueba.

8. Al reemplazar un chip nuevo, se deben imprimir los pines y la pasta de soldadura para garantizar que el chip esté preestañado y luego soldado a la PCBA para su reparación.

9. Todos los accesorios de prueba del extremo de reparación utilizan el modo modo de prueba y se prueban utilizando un modo de escaneo. Después de pasar la prueba, el lado de producción comienza desde la primera estación de la línea de prueba y procede con el ensamblaje y envejecimiento normales (ensamblaje de acuerdo con el mismo nivel).

III. Producción y precauciones del probador

1. El probador y los accesorios de soporte deben facilitar la disipación de calor del tablero hash y la medición de la señal.

2. Material número de pasar a buscar: ZJ0001000001 para el probador.

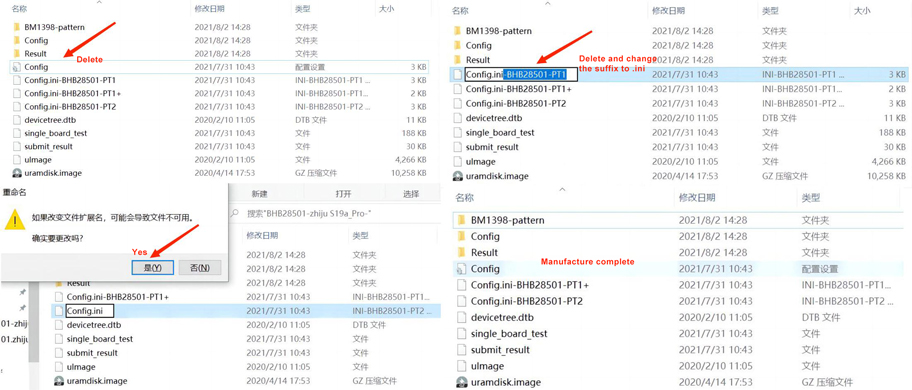

3. Para el primer uso del dispositivo de prueba de la serie 28501, programe la tarjeta SD para actualizar el FPGA en la placa de control del dispositivo de prueba. Después de descomprimir, copie los archivos a la tarjeta SD e inserte la tarjeta en la ranura del dispositivo de prueba; enciéndalo durante aproximadamente 1 minuto y espere a que la luz indicadora en la placa de control parpadee dos veces 3 veces antes de que se complete la actualización; (Si no se realiza la actualización, es posible que la prueba informe constantemente que un chip en particular es defectuoso).

Figura 3-1

4. Cree la tarjeta SD de prueba según sea necesario. Para probar chips con un disipador de calor de un solo lado, simplemente descomprima el paquete y prepare la tarjeta SD directamente;

Nota: A veces, el archivo de configuración del software, el archivo Config, incluido en el paquete original puede no ser necesariamente para PT1, por lo que es fundamental confirmar si es el archivo de configuración de PT1. No conecte un cable Ethernet ni un escáner de código de barras durante la prueba de PT1.

Figura 3-2

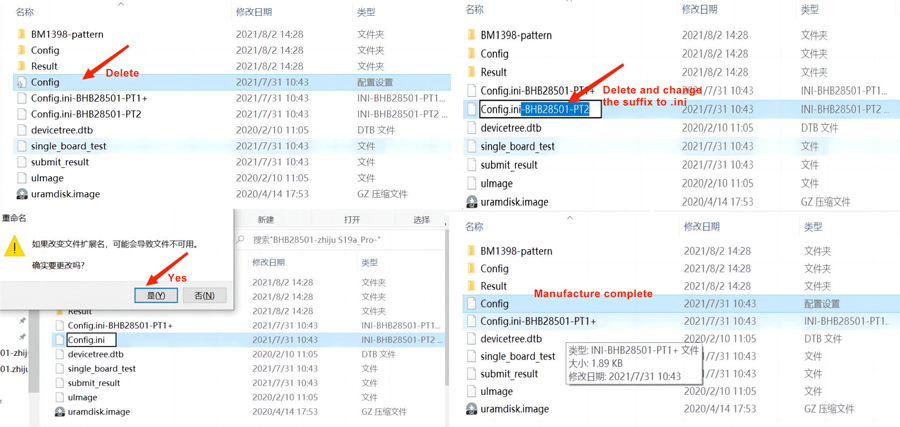

5. Cree la tarjeta SD de prueba según sea necesario para la prueba de patrón 8x del disipador de calor de doble cara, como se indica en el siguiente diagrama; durante la prueba de PT2, se debe conectar un escáner de código de barras y un cable Ethernet.

Figura 3-3

IV. Descripción general del principio

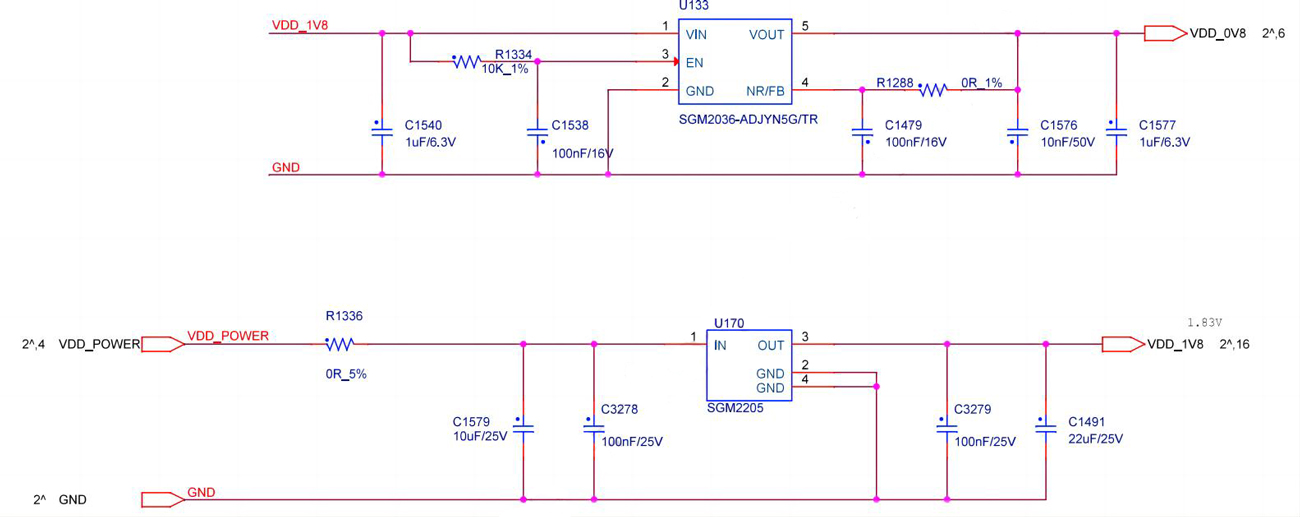

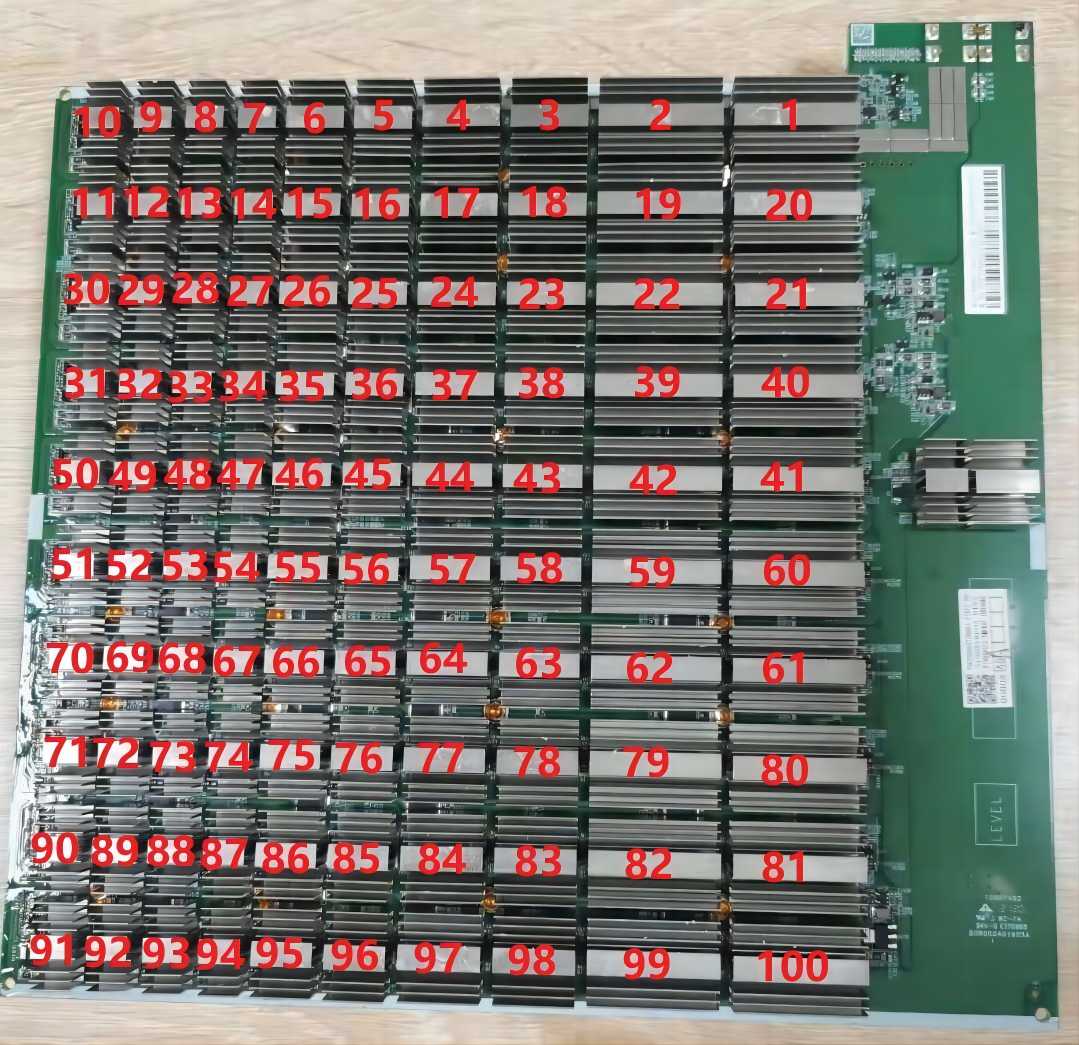

1. Estructura de trabajo de la placa hash 28501:

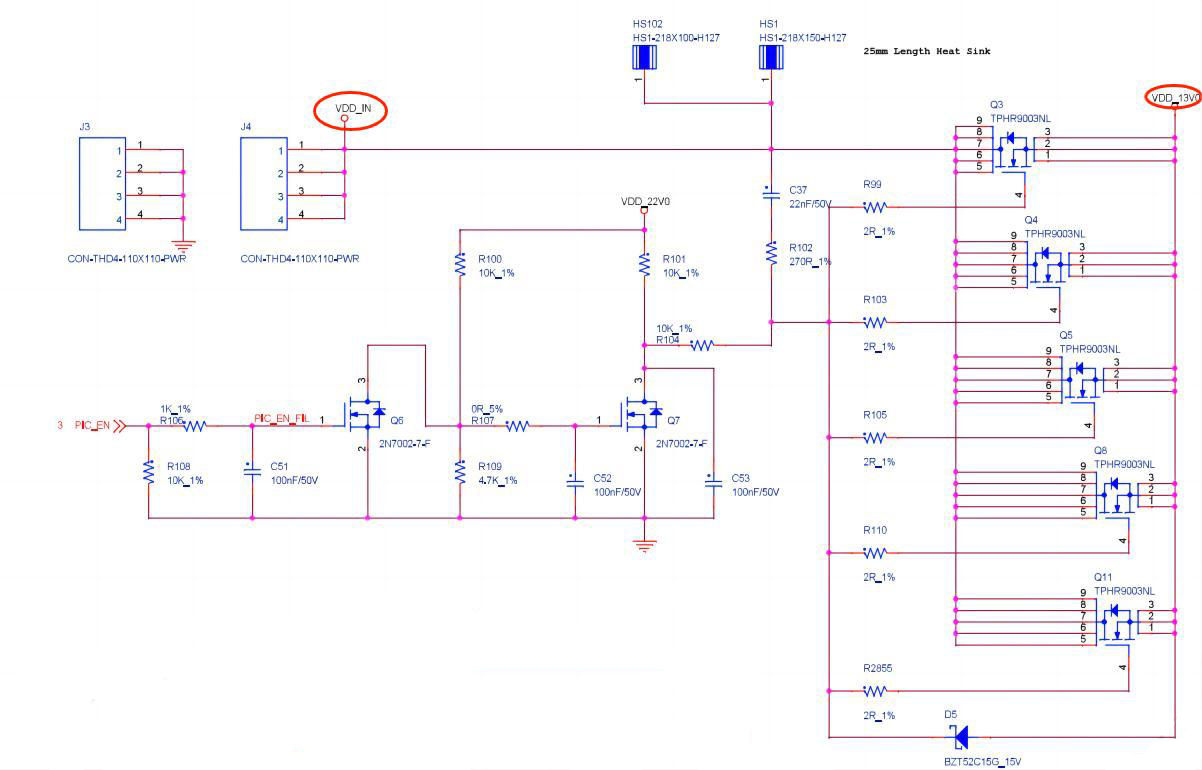

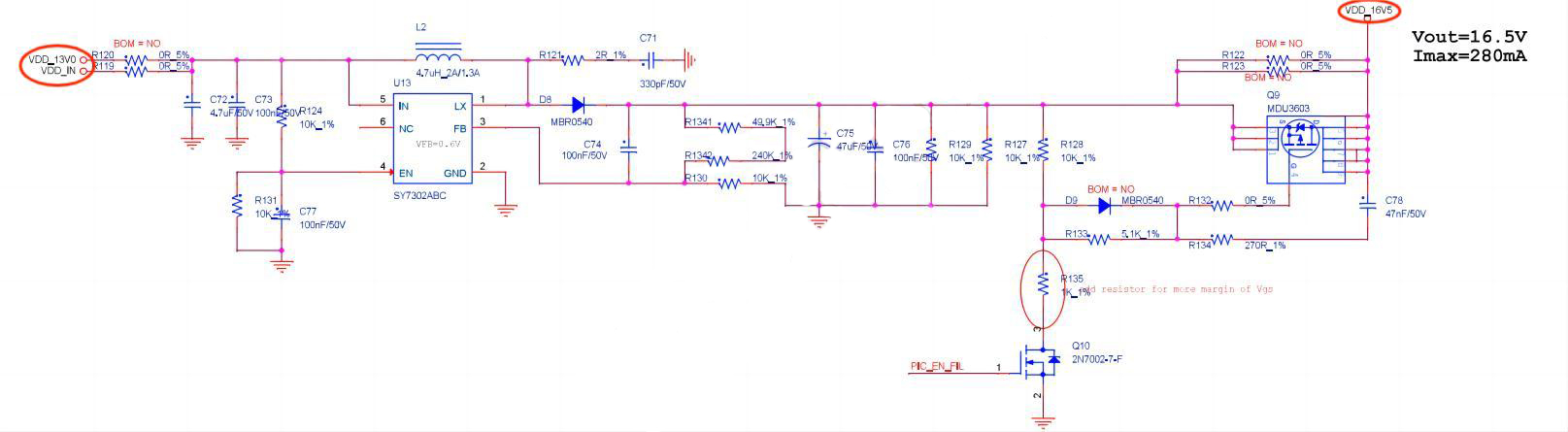

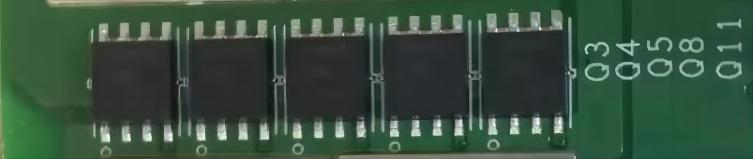

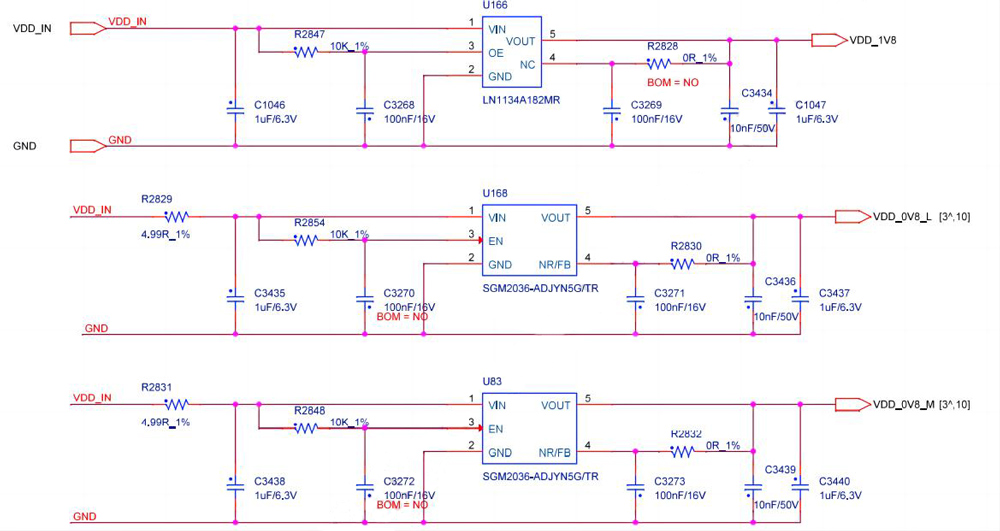

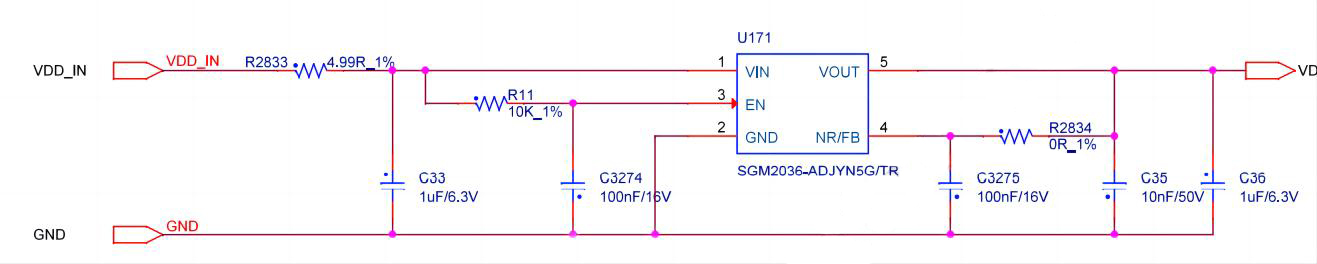

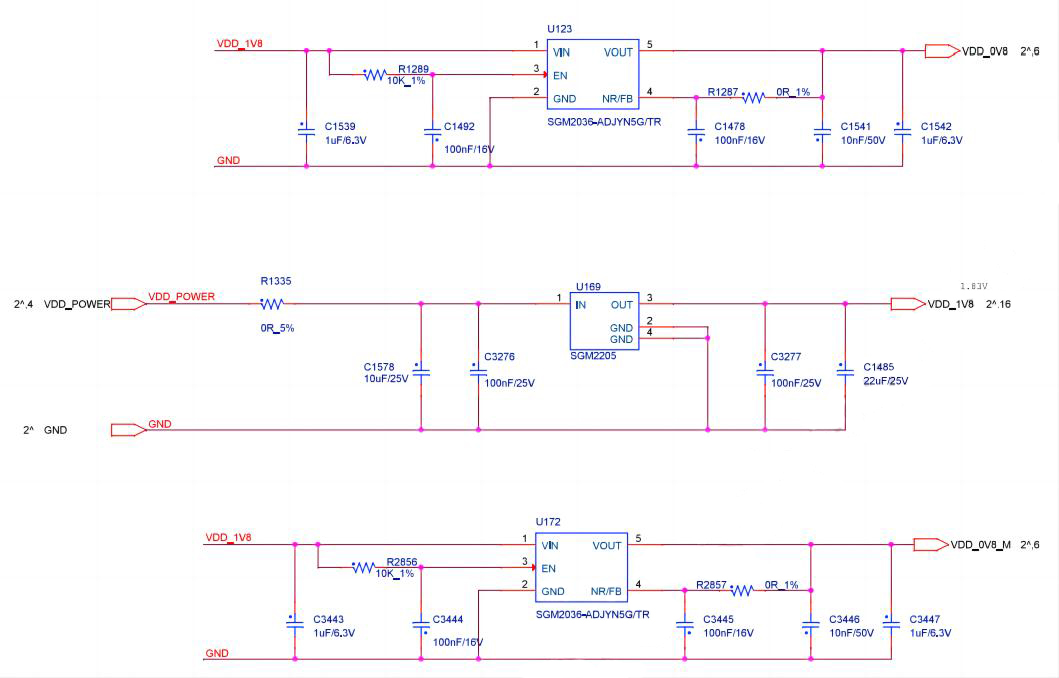

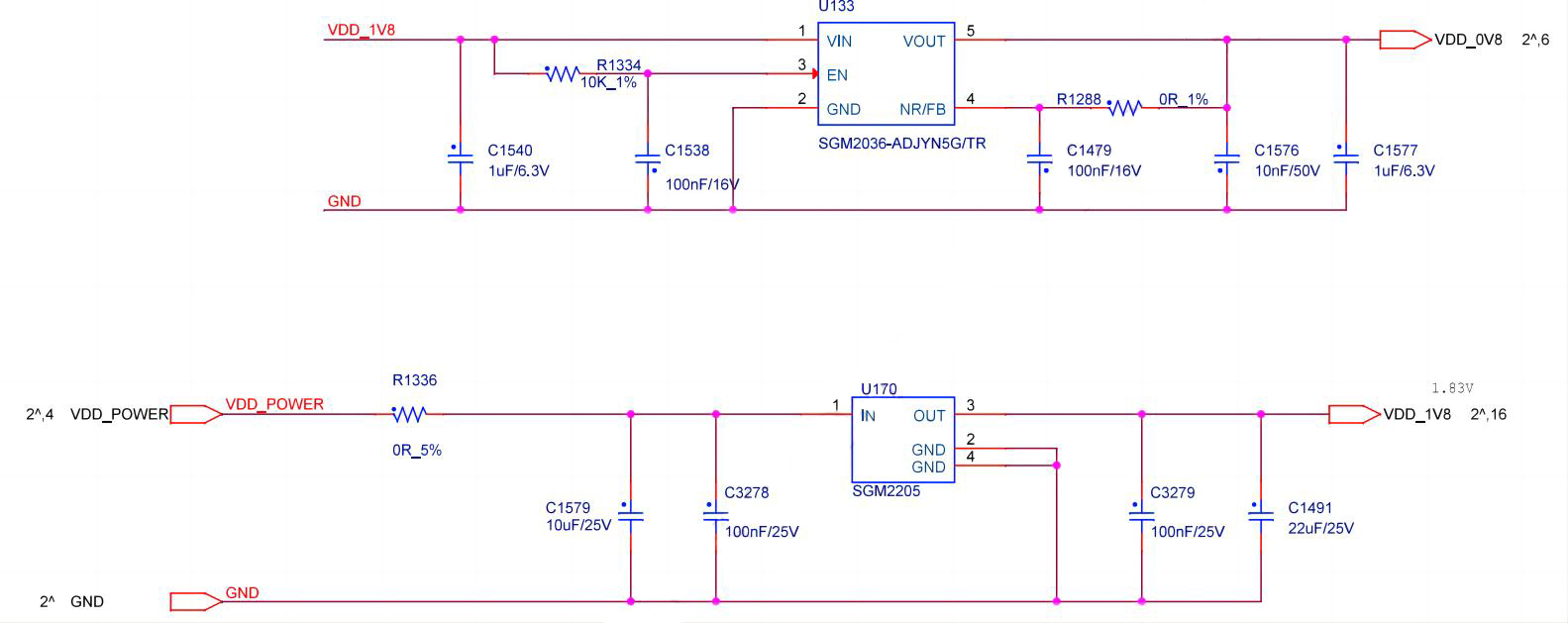

La placa hash está compuesta por 100 chips BM1398, divididos en 10 grupos (dominios), cada grupo compuesto por 10 circuitos integrados. El voltaje de trabajo de los chips BM1398 utilizados en la placa hash 28501 es de 1,3 V. Debido a la conexión en serie de los chips, el proceso de transmisión de la señal se atenuará, por lo que se suministran señales de 0,8 V desde ambos extremos respectivamente. El décimo grupo está alimentado por un circuito elevador U12, que genera 22 V que luego se emiten como 1,8 V mediante reguladores lineales (U169, U170). Este voltaje de salida suministra 0,8 V al LDO (U123, U133, U172). Desde el noveno grupo hasta el primer grupo, VDD 13 V suministra 1,8 V y 0,8 V a través del LDO, y el voltaje disminuye en 1,3 V para cada dominio que se mueve hacia atrás, como se muestra en la Figura 4-1.

Figura 4-1

Figura 4-2 (Grupo 10)

Figura 4-3

Figura 4-4

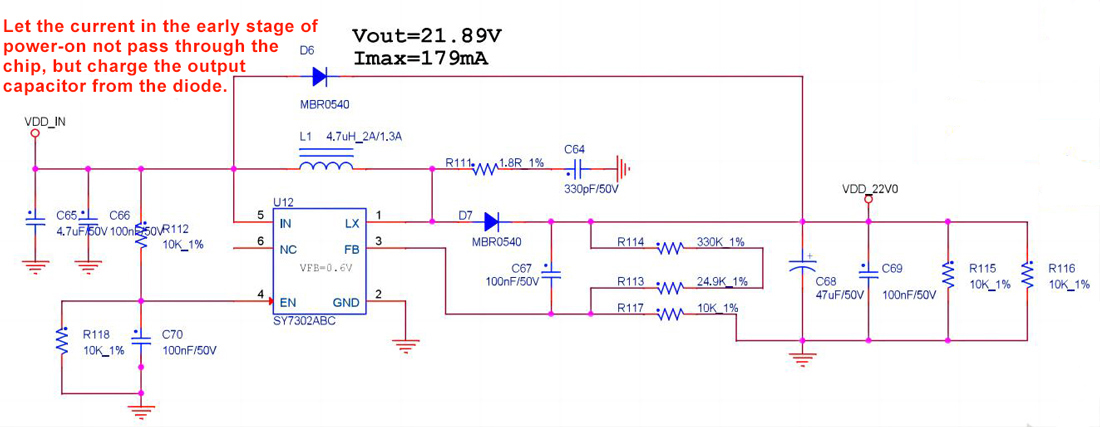

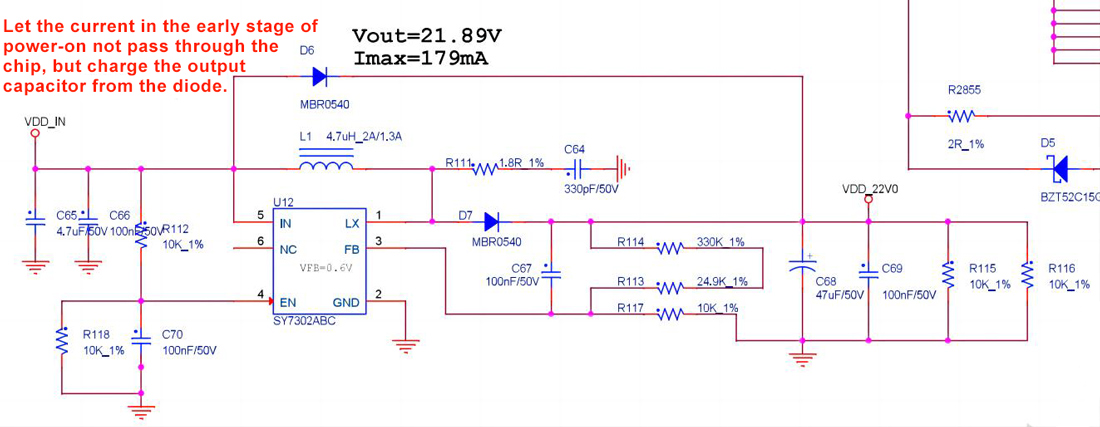

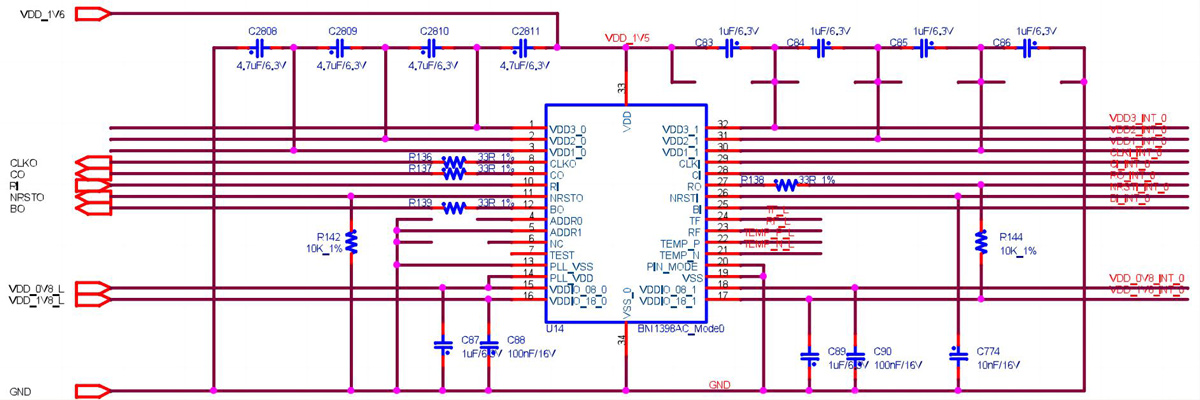

2. Circuito de refuerzo de la placa hash 28501:

El refuerzo se alimenta mediante la fuente de alimentación de 13 V a 22 V, como se muestra en la Figura 4-5.

Figura 4-5

3. Dirección de la señal del chip 28501:

Dirección de la señal CLK (XIN): generada por el oscilador de cristal de 25 MHZ Y1 e Y2 (marca de bit), transmitida desde el chip 01 al chip 100; el voltaje es de aproximadamente 0,9 V.

Dirección de la señal RST y CI: ingresa desde el pin 3 de la interfaz IO (3,3 V) y después de la conversión por el IC de cambio de nivel U1 - U2 - U4, se transmite desde el chip 01 al chip 100; el voltaje es de 0 V cuando el cable IO no está conectado y de 1,8 V durante el funcionamiento.

Dirección de la señal RX (RI, RO): del chip 100 al chip 01, regresa a la placa de control a través de U1 al pin 8 del terminal del cable de señal; el voltaje es de 0,3 V cuando el cable IO no está conectado y de 1,8 V durante el funcionamiento.

Dirección de la señal BO (BI, BO): del chip 01 al chip 100. Use un multímetro para medir 0 V.

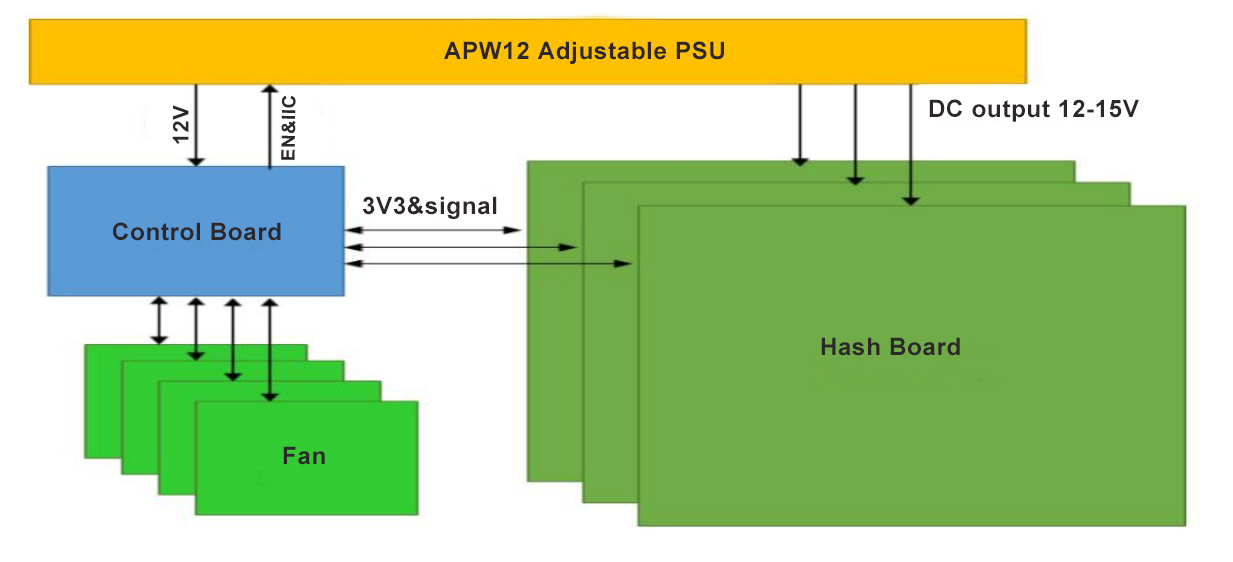

4. Arquitectura general de la máquina:

Toda la máquina consta principalmente de 3 placas hash, 1 placa de control, una fuente de alimentación APW12 y 4 ventiladores de refrigeración, como se muestra en la Figura 4-6.

Figura 4-6

V. Fallas comunes de la placa hash y pasos para la solución de problemas

1. Síntoma: La prueba de una sola placa detecta cero chips (estaciones PT1/PT2).

Paso 1: Primero verifique la salida de energía y verifique el voltaje en la ubicación marcada en la Figura 5-1.

Figura 5-1

Paso 2: Verifique las salidas del dominio de voltaje. Cada dominio de voltaje debe tener una salida de aproximadamente 1,3 V. Si hay una fuente de alimentación de 13 V, generalmente debería haber voltaje de dominio. Priorice la medición de la salida en los terminales de alimentación de la placa hash y verifique si hay algún cortocircuito en el MOS (mida la resistencia entre los pines 1, 4 y 8). Si hay una fuente de alimentación de 13 V pero no hay voltaje de dominio, continúe con la investigación.

Figura 5-2

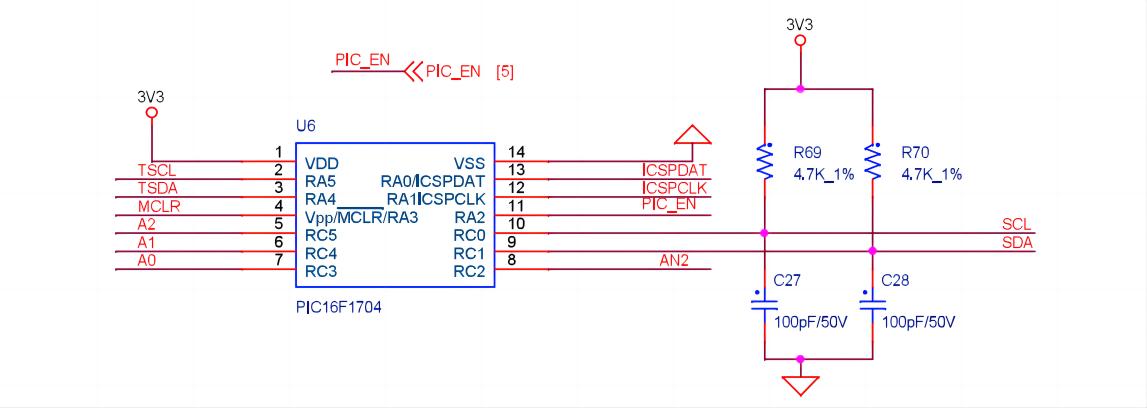

Paso 3: Verifique el circuito PIC

Mida si hay salida en el pin 11 de U6 (se debe medir el valor de salida). Si hay salida de voltaje, continúe investigando más a fondo. Si no hay salida, verifique que el estado de conexión del cable plano del dispositivo de prueba a la placa hash sea correcto y considere reprogramar el PIC.

Figura 5-3

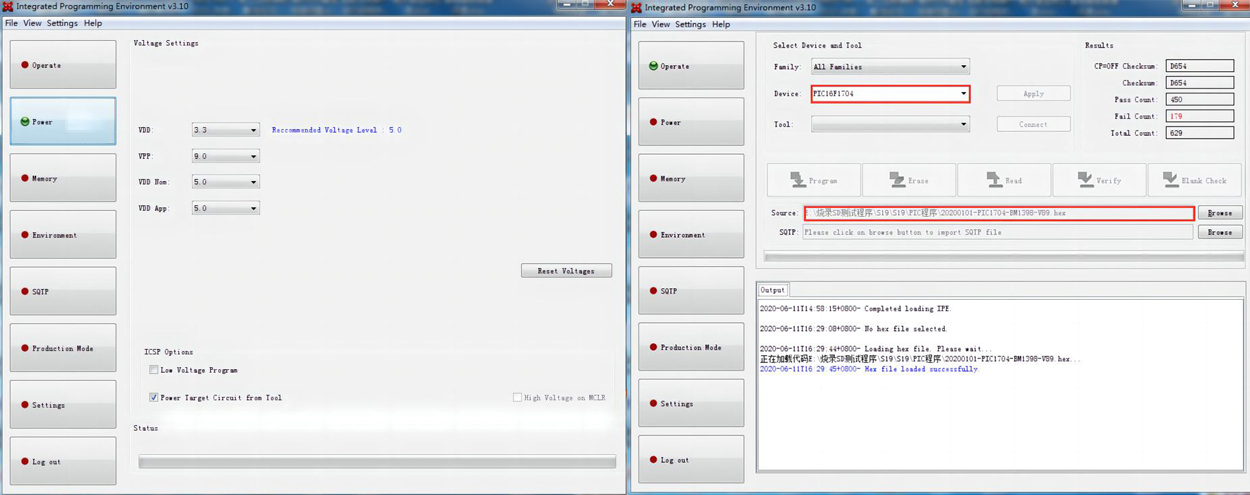

Pasos de programación del PIC:

1) Programación del PIC en la placa hash.

Programa: 20200101-PIC1704-BM1398-V89.hex

Descargue y use la herramienta de programación: PICkit3. El pin 1 del cable plano de PICkit3 corresponde al pin 1 de J3 en la PCB. Es necesario conectar los pines 1, 2, 3, 4, 5 y 6.

Figura 5-4

2) Software de programación:

Abra MPLAB IPE y seleccione el dispositivo: PIC16F1704. Haga clic en "Power" (Alimentación) para elegir el método de suministro de energía. Luego, haga clic en "operate".

Paso 1: Seleccione "File" (Archivo) para ubicar el archivo .HEX que desea programar.

Paso 2: Haga clic en "Connect" (Conectar) para garantizar una conexión exitosa.

Paso 3: Haga clic en el botón "Program" (Programar). Luego de completar, haga clic en "Verify" (Verificar). Un mensaje que indica que la verificación se completó confirma que la programación fue exitosa.

Figura 5-5

Figura 5-6

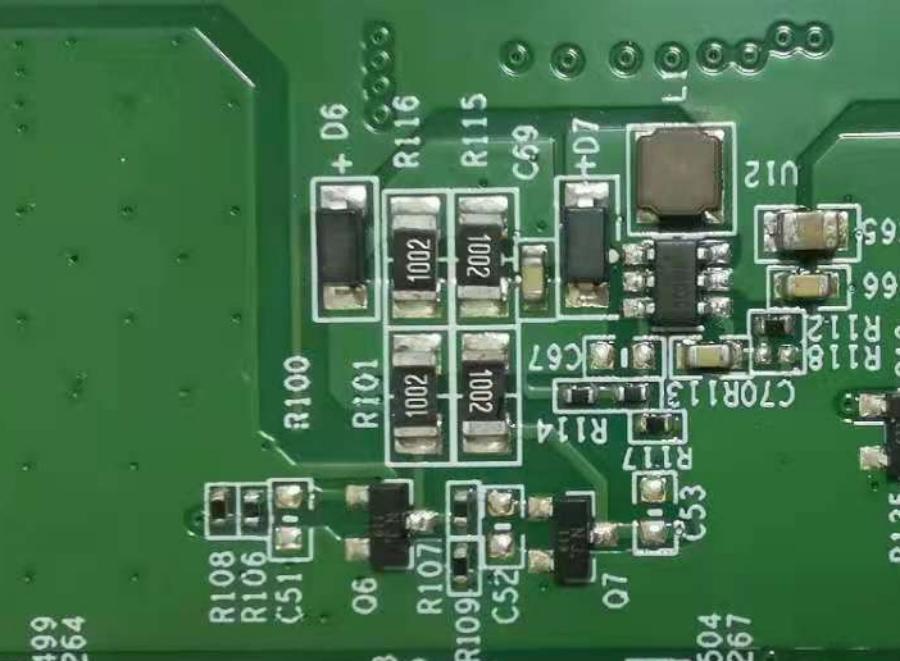

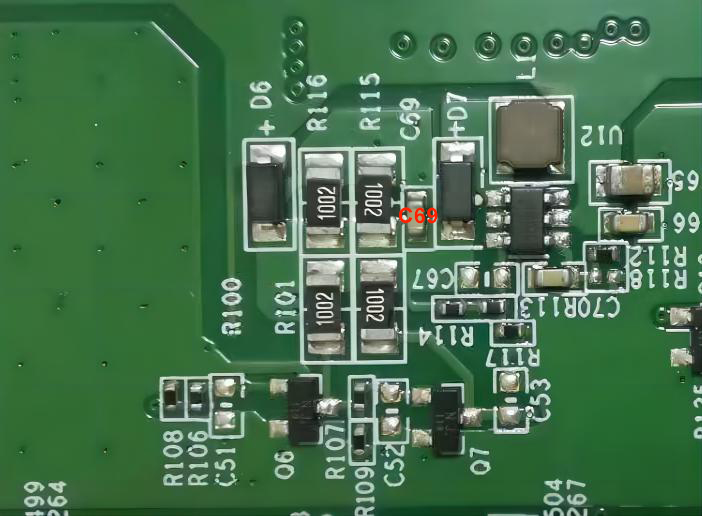

Paso 4: Verifique la salida del circuito elevador. Pruebe en C69 como se muestra en la Figura 5-7 para medir el voltaje de 22 V.

Figura 5-7

Figura 5-8

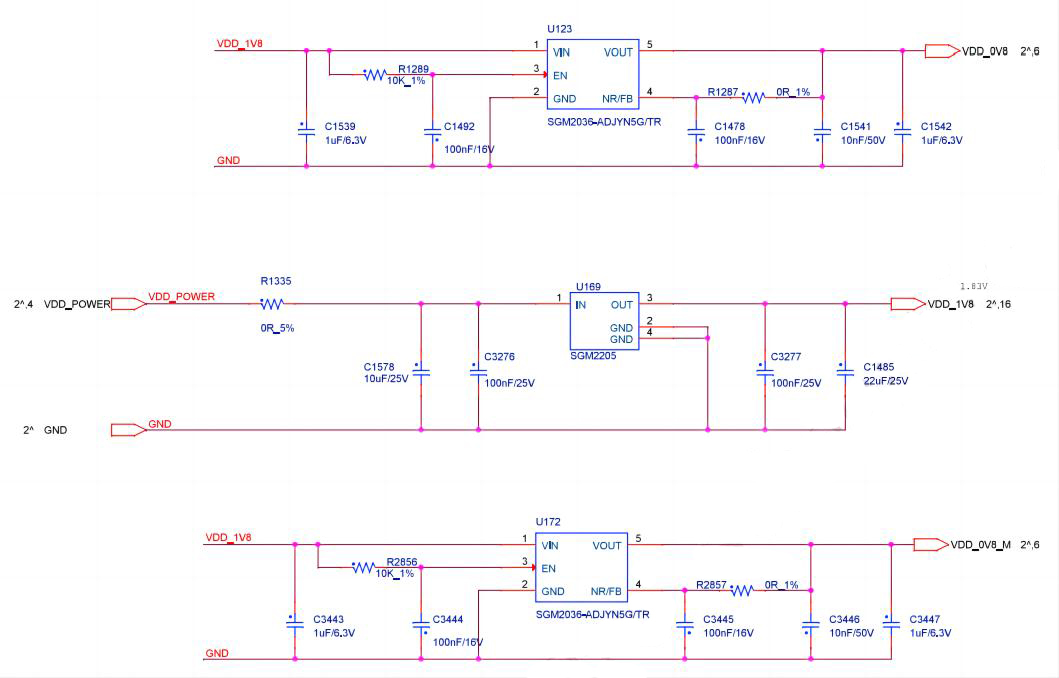

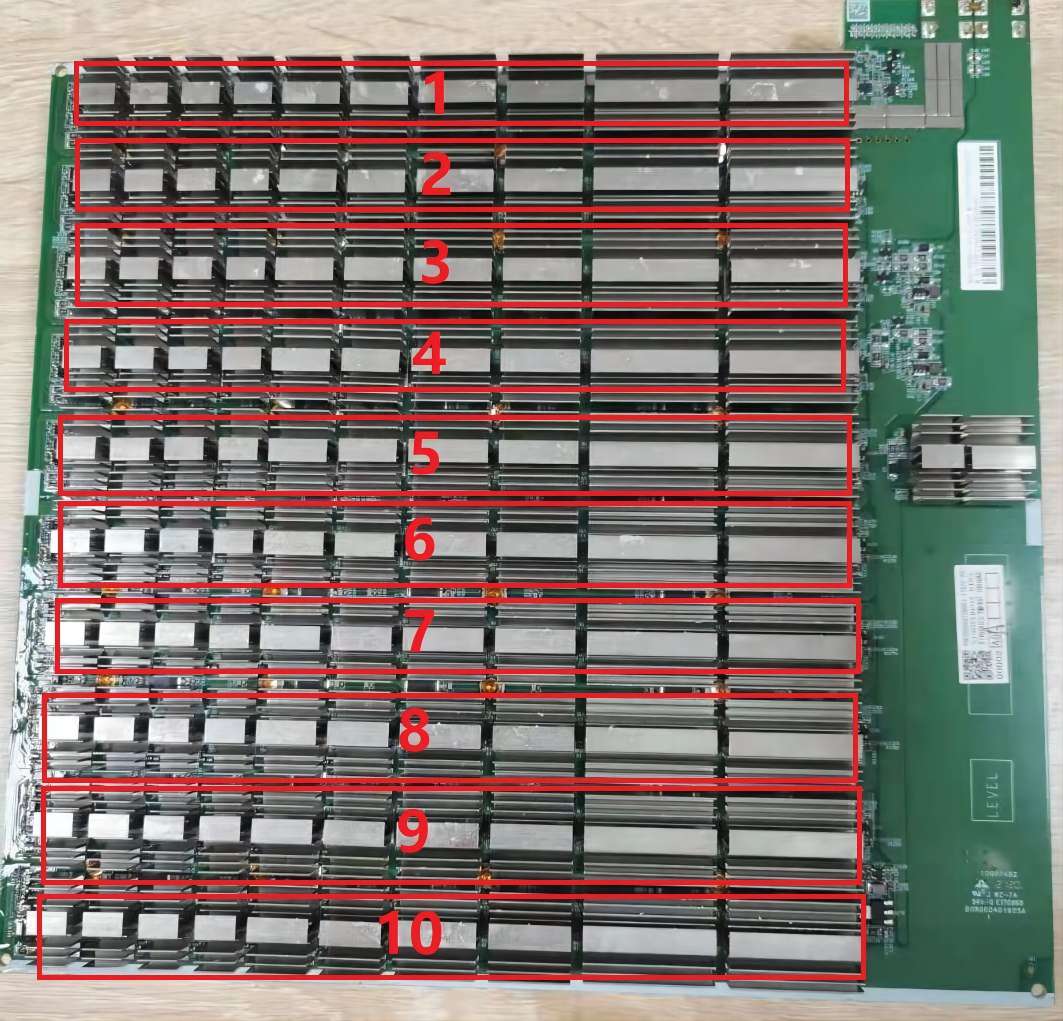

Paso 5: Verifique la salida del LDO de cada grupo para 1.8 V o el PLL para 0.8 V.

Grupo 1 a Grupo 9

Grupo 9 a Grupo 10

Figura 5-9

Paso 6: Verifique las salidas de señal del chip (CLK, CI, RI, BO, RST).

Consulte los rangos de voltaje descritos para la dirección de la señal. Si hay una desviación significativa en los valores de voltaje medidos, compárelos con los valores de los grupos adyacentes para tomar una decisión.

Figura 5-10

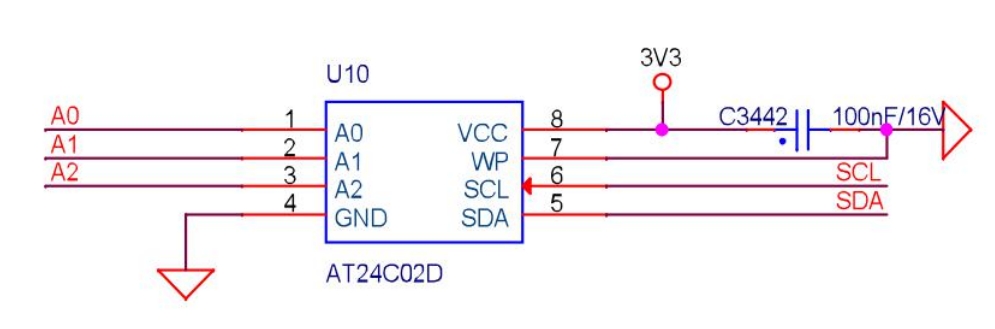

Cuando la pantalla LCD del dispositivo de prueba muestre "EEPROM NG", verifique si U10 está soldado correctamente.

Figura 5-11

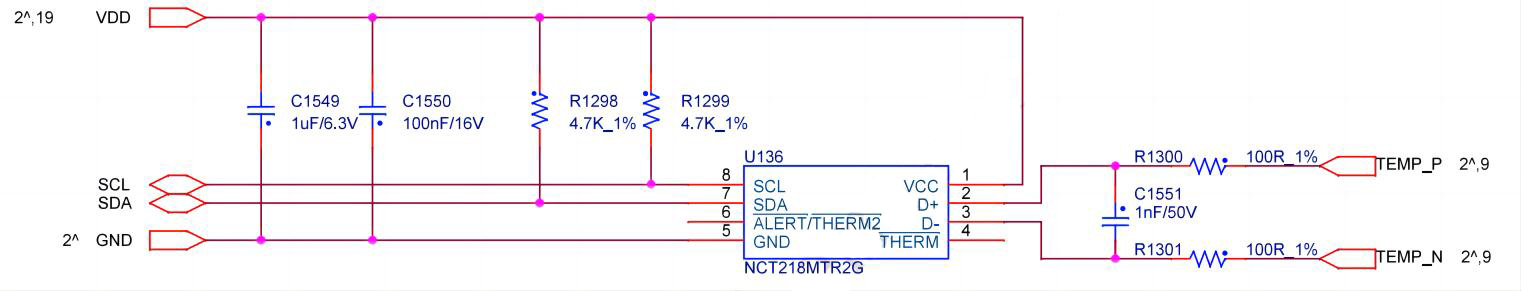

Cuando la pantalla LCD del dispositivo de prueba muestre "PIC sensor NG", lo que indica lecturas de temperatura anormales, solucione el problema siguiendo estos pasos:

Verifique si los sensores de temperatura en U136, U145, U137, U142 están soldados correctamente, como se muestra en la Figura 5-12. Además, verifique que la alimentación VDD a los sensores de temperatura sea normal. Inspeccione la calidad de la soldadura de los chips conectados a los sensores de temperatura y al disipador de calor pequeño; la deformación en el material del disipador de calor grande puede provocar un enfriamiento deficiente del chip, lo que afecta las diferencias de temperatura.

Figura 5-12

2. Fenómeno: el chip de detección de placa única está incompleto (en las estaciones PT1/PT2)

a) ASIC de pantalla LCD NG: cuando (0), primero mida el voltaje total del dominio y verifique si el circuito elevador de 22 V es normal y luego use una sonda de cortocircuito para cortocircuitar el punto de prueba RO entre el primer y el segundo chip. Luego ejecute el programa de búsqueda de chips. Verifique el registro del puerto serie; si aún se encuentran 0 chips, entonces podría ser una de las siguientes situaciones:

a-1) Use un multímetro para medir si el voltaje en los puntos de prueba 1V8 y 0V8 es 1.8V y 0.8V, respectivamente. De no ser así, podría ser que los circuitos LDO de 1,8 V y 0,8 V en ese dominio sean anormales, o que los dos chips ASIC en este dominio no estén bien soldados, principalmente debido a un cortocircuito en los condensadores de filtro SMD de 0,8 V y 1,8 V (mida la resistencia de los condensadores SMD relacionados en el sustrato de aluminio).

a-2) Compruebe si hay alguna anomalía en los circuitos de U1, U2 y U4, como soldadura virtual de resistencias.

a-3) La medida con un multímetro es 0 V. Compruebe si los pines del primer chip no están soldados correctamente (se encontró durante el mantenimiento que los pines estaban estañados cuando se veían desde un lado, pero después de quitar el chip, se encontró que los pines no estaban manchados con estaño en absoluto).

b) Si, en el paso a), se puede encontrar 1 chip, significa que el primer chip y el circuito anterior están bien. De manera similar, proceda a verificar los chips posteriores. Por ejemplo, ponga en cortocircuito el punto de prueba 1V8 y el punto de prueba RO entre los chips 38 y 39. Si el registro puede encontrar 38 chips, entonces los primeros 38 chips están bien; si aún se encuentran 0 chips, primero verifique si el 1V2 es normal. Si es normal, entonces el problema está en los chips después del 38. Continúe usando el método de búsqueda binaria para identificar el chip defectuoso. Suponga que el chip N es defectuoso, entonces poner en cortocircuito el 1V8 y RO entre los chips N-1 y N permitirá que se encuentren los chips N-1, pero poner en cortocircuito el 1V8 y RO entre los chips N y N+1 dará como resultado que no se encuentren todos los chips.

c) ASIC 99 de la pantalla LCD: cuando (se informa 99), indica que la placa hash puede detectar 100 chips a una velocidad en baudios de 115200, pero solo se encuentran 99 chips a una velocidad en baudios de 12 M. Hay 1 chip que no se encuentra a una velocidad en baudios de 12 M;

Método de reparación: utilice el método de búsqueda binaria y, con una sonda de cortocircuito, (por ejemplo) cortocircuite el punto de prueba 1V8 y el punto de prueba RO entre los chips 38 y 39. Si el registro puede encontrar 38 chips, entonces los primeros 38 chips no tienen problemas; si al cortocircuitar el chip 47, el registro informa 46 chips, indica que no se puede detectar el chip 47. Si no hay problemas aparentes tras la inspección visual, generalmente bastará con reemplazar el chip 47.

d) ASIC NG de la pantalla LCD: cuando informa constantemente un chip específico, hay dos escenarios:

d-1) El primer escenario; (normalmente, el valor del chip informado no cambia con cada prueba). En tales casos, proceda con la reparación utilizando el método estándar de medición de voltajes de señal.

d-2) El segundo escenario; (B_A) la duración de la prueba para la placa problemática es casi el doble que la de una placa OK (a veces, el valor X (engranaje) puede cambiar con cada prueba);

Retire el disipador de calor para verificar si el chip tiene grietas en la matriz o problemas de soldadura;

De acuerdo con el registro de PT2, intercambie el chip con el valor de numero aleatorio más alto y el chip con el valor de numero aleatorio más bajo;

Retire el chip con un numero aleatorio bajo y reemplácelo con un chip nuevo.

Figura 5-13

d-3) Actualmente, en producción y reparación, la mayoría de los problemas encontrados se deben a microcortocircuitos entre señales (de 0 a varios cientos de ohmios) causados por valores de resistencia demasiado pequeños de los pines del chip. Primero, intente volver a soldar con una pistola de aire caliente para ver si resuelve el problema.

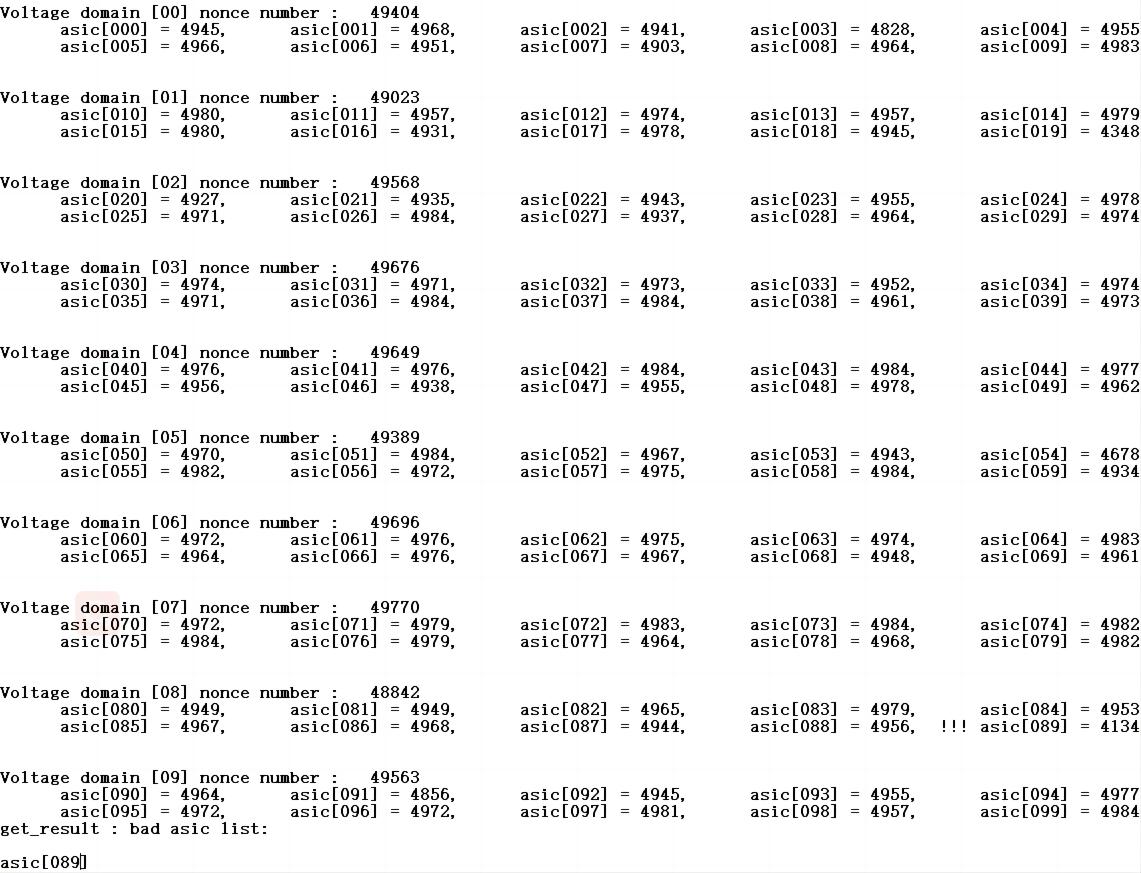

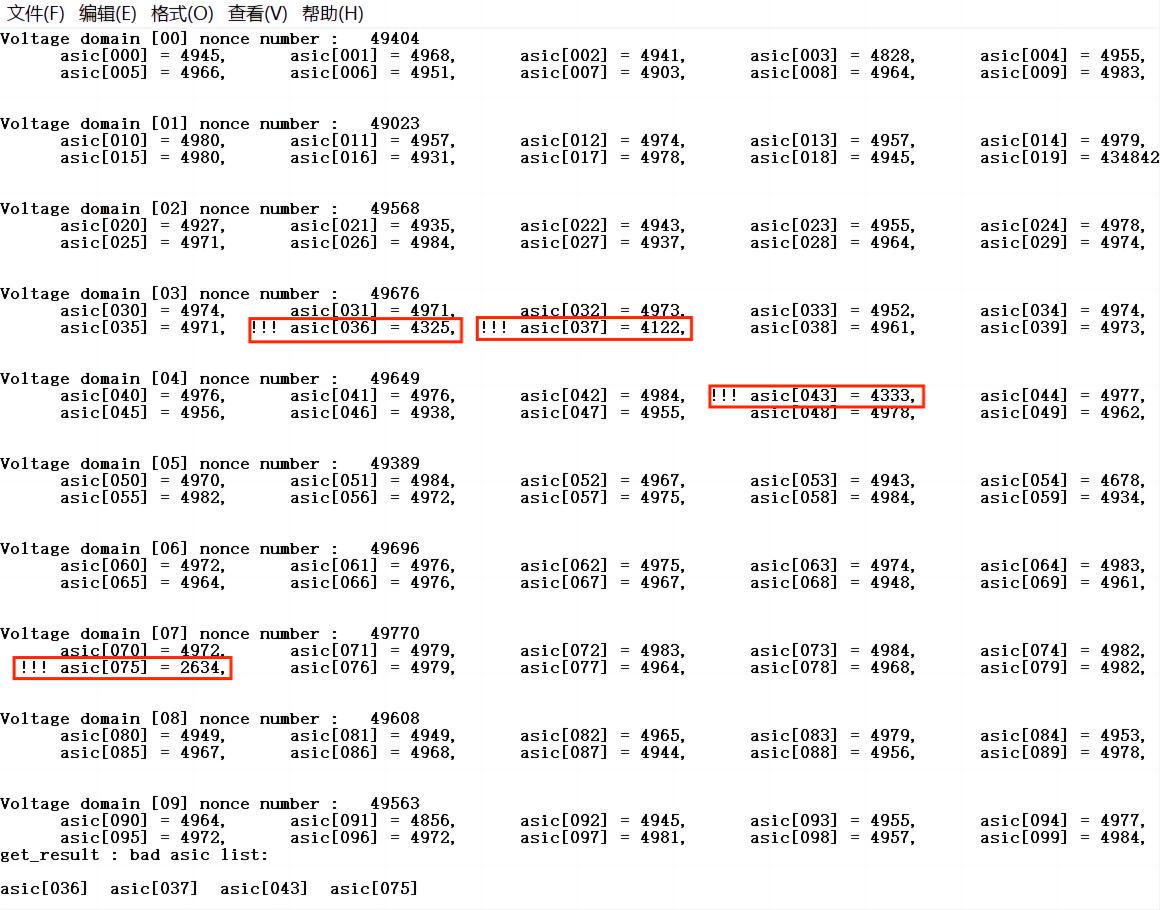

3. Fenómeno: Patrón NG de placa única, lo que significa que los datos de numero aleatorio de respuesta están incompletos (en la estación PT2)

El patrón NG se produce debido a diferencias significativas en las características entre un chip y otros, lo que genera problemas. Ha habido casos en los que se descubrió daño en la matriz del chip, por lo que simplemente reemplazar el chip afectado es suficiente. Según la información del registro, la regla de reemplazo es: si no hay daño visible en el chip, reemplace el chip con el numero aleatorio más bajo en cada dominio. Como se muestra en uno de los registros de prueba a continuación, es evidente que el numero aleatorio de asic[36][37][43][75] es relativamente bajo. Dado que 36 y 37 están en el mismo dominio, reemplace el que tenga el numero aleatorio más bajo entre 36 y 37. Al mismo tiempo, reemplace los chips 43 y 75.

PD: Es importante tener en cuenta que la numeración de los dominios y los ASIC comienza desde 0.

Figura 5-14

4. Fenómeno: la prueba del chip funciona bien, pero el puerto serial de prueba funcional PT2 no se detiene (sigue funcionando).

Método de reparación: durante la prueba PT2, observe el registro de impresión del puerto serial. Cuando el puerto serial comience a funcionar de manera continua, use una sonda de cortocircuito para cortocircuitar RO y 1.8 V, comenzando desde el primer chip. Si el puerto serial deja de funcionar de manera continua después de cortocircuitarlo, indica que el primer chip está bien. Use este método para identificar el chip que, cuando se cortocircuita, aún causa el problema de funcionamiento continuo. Por lo general, se debe a un chip defectuoso y reemplazarlo debería resolver el problema.

Requisitos para el entorno de prueba PT2: la temperatura para el entorno de prueba PT2 debe estar entre 20 °C y 30 °C. El software dejará de realizar pruebas si la temperatura ambiental supera los 35 °C.

Requisitos para la fuente de alimentación de prueba PT2: Para la fuente de alimentación del dispositivo de prueba PT2, bajo una carga de 1500 W (al probar una sola placa), el voltaje de salida real no debe ser inferior a 0,03 V por debajo de la configuración del archivo de configuración. (Por ejemplo, si el archivo de configuración requiere una producción de prueba de 15 V, entonces el voltaje de salida de la fuente de alimentación bajo una carga de 1500 W no debe ser inferior a 14,97 V).

Ⅵ. Problemas en la placa de control que conducen a los siguientes problemas

1. La máquina entera no funciona

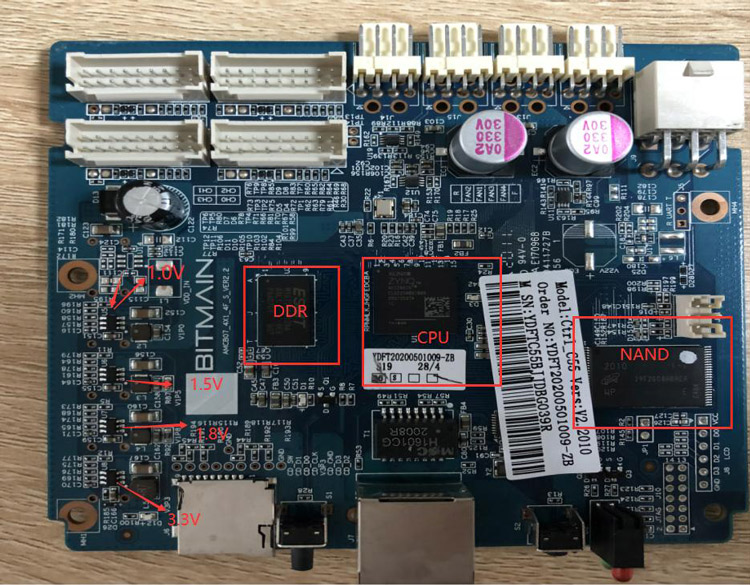

1) Verifique si el voltaje en varios puntos de salida es normal. Para un cortocircuito de 3,3 V, primero desconecte U8. Si sigue mostrando un cortocircuito, retire la CPU y luego mida nuevamente. Para otras anomalías de voltaje, generalmente reemplace el IC de conversión de voltaje correspondiente.

2) Si el voltaje es normal, verifique el estado de soldadura de DDR/CPU (inspección de rayos X en el lado de producción).

3) Intente actualizar el programa flash con una tarjeta SD;

4) Para iniciar normalmente una máquina con un tablero de control flasheado, se requieren los dos pasos siguientes:

a) Después de un flasheo exitoso, el indicador LED verde permanecerá encendido. En este punto, apague y reinicie;

b) Después de volver a encender, espere 30 segundos (el tiempo que tarda en abrirse OTP).

c) OTP (One Time Programmable) es un tipo de memoria en MCU, lo que significa que se puede programar solo una vez: una vez que el programa se graba en el IC, no se puede cambiar ni borrar nuevamente.

Precauciones:

1) Si la energía se corta repentinamente durante el proceso OTP o si el tiempo no llega a los 30 segundos, provocará que la activación de la función OTP de la placa de control falle, lo que hará que la placa de control no se inicie (no se conecte a la red). En tales casos, se debe reemplazar U1 (el IC de control principal FBGA de la placa de control). El U1 reemplazado no se puede volver a utilizar en la serie 19.

2) Las placas de control que han pasado por la activación de la función OTP no pueden usar su U1 en otros modelos de la serie.

Figura 6-1

1. La máquina completa no puede encontrar la IP

La incapacidad de encontrar una IP probablemente se deba a un funcionamiento anormal. Consulte el punto 1 para solucionar problemas.

Verifique el aspecto y el estado de la soldadura del puerto de red, el transformador de red T1 y la CPU.

2. No se puede actualizar la máquina completa

Verifique el aspecto y el estado de la soldadura del puerto de red, el transformador de red T1 y la CPU.

3. La máquina completa no puede leer la placa hash o le falta una cadena

A. Verifique el estado de conexión del cable plano.

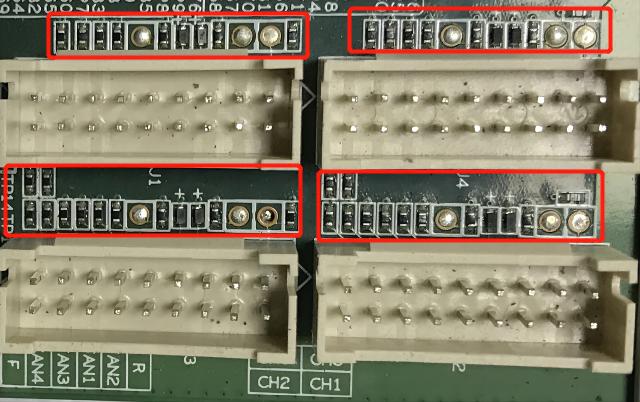

B. Verifique las partes de la placa de control correspondientes a la cadena.

C. Verifique la calidad de la soldadura por ola de los pines del cabezal y la resistencia alrededor de la interfaz de conexión.

Figura 6-2

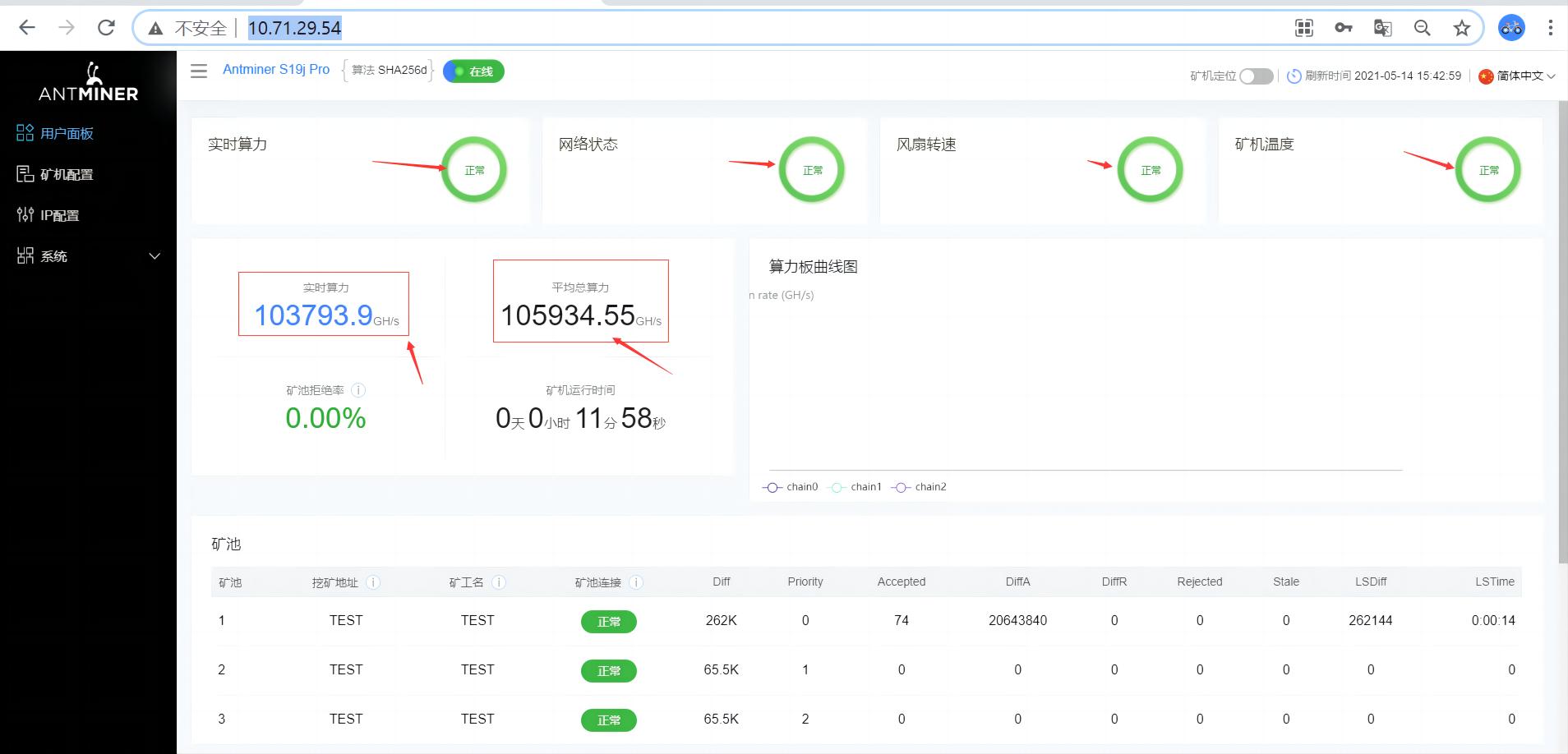

Ⅶ. Síntomas de fallas en toda la máquina

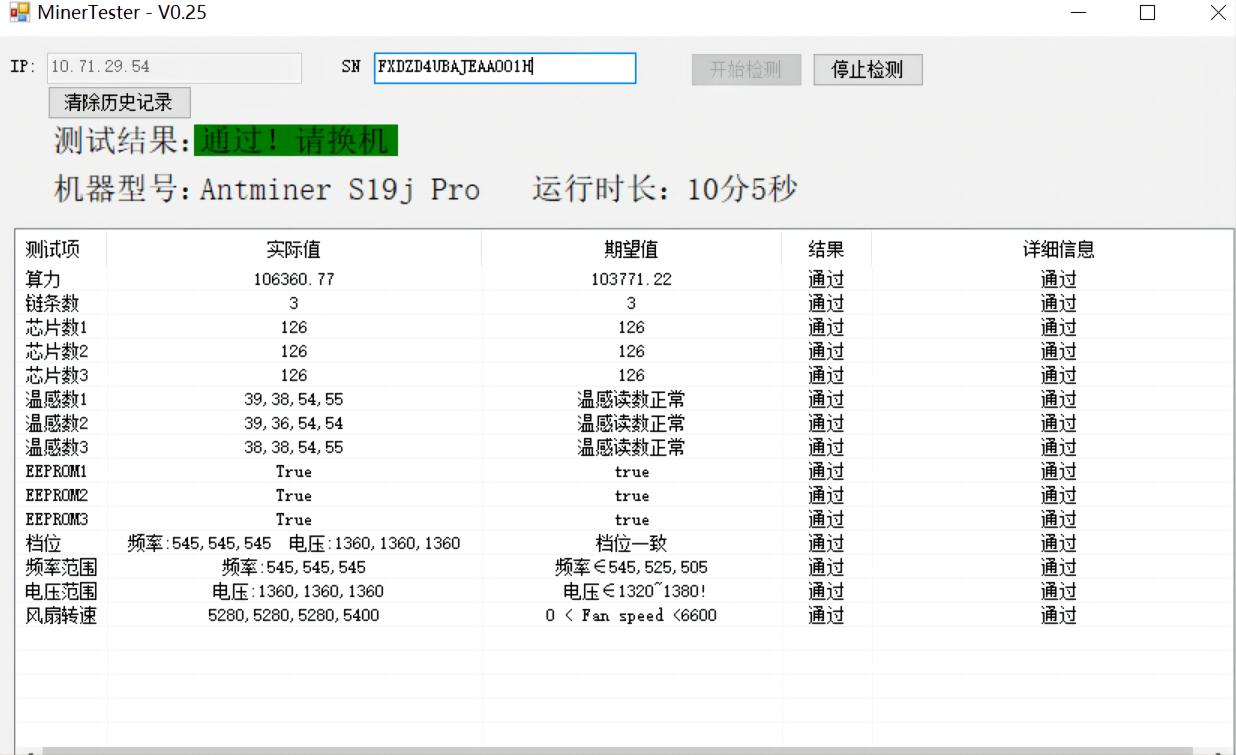

1. Prueba inicial de toda la máquina

Consulte el documento del proceso de prueba. Los problemas generalmente surgen de problemas del proceso de ensamblaje o problemas del proceso de la placa de control.

Los síntomas comunes incluyen: no se puede detectar la IP, detección de velocidad anormal del ventilador y detección de cadena anormal. Si se producen anomalías durante la prueba, se deben realizar reparaciones de acuerdo con la interfaz de monitoreo y las indicaciones del REGISTRO de prueba. Los métodos para reparar los problemas encontrados durante la prueba inicial y las pruebas de envejecimiento son consistentes.

Figura 6-3

2. Prueba de envejecimiento: Durante la prueba de envejecimiento, se deben realizar reparaciones según la prueba de la interfaz de monitoreo. Por ejemplo:

1) Si la pantalla del ventilador es anormal, es necesario verificar si el ventilador está funcionando correctamente, si la conexión a la placa de control es normal y si hay alguna anomalía con la placa de control en sí.

2) Cadena faltante: Una cadena faltante significa que falta al menos una de las tres placas. En la mayoría de los casos, este problema surge de un problema con la conexión entre la placa hash y la placa de control. Inspeccione el cable plano para detectar cualquier fenómeno de circuito abierto. Si la conexión está bien, puede proceder a probar la placa única con una prueba PT2 para ver si puede pasar. Si pasa, generalmente se puede concluir que el problema se encuentra en la placa de control. Si la prueba falla, utilice el método de reparación para que PT2 realice las reparaciones.

3) Temperatura anormal: generalmente, el problema es la temperatura alta. Nuestro sistema de monitoreo establece la temperatura máxima de la PCB en no más de 90 grados Celsius. Si la temperatura excede los 90 grados, la máquina emitirá una alarma y no podrá funcionar normalmente. Esto generalmente se debe a una temperatura ambiente excesivamente alta, y el funcionamiento anormal del ventilador también puede causar anomalías de temperatura.

4) Detección de chip incompleta (la máquina aún puede iniciarse, pero la tasa de hash es 2/3 o 1/3 del valor normal) Número insuficiente de chips: si no hay suficientes chips, consulte el proceso de prueba y reparación de PT2.

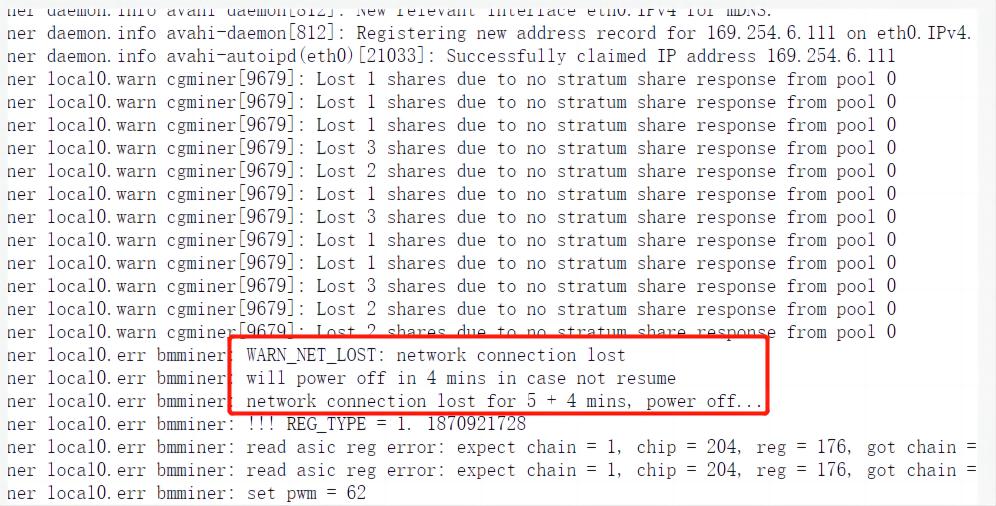

5) Después de funcionar durante un período de tiempo, no hay tasa de hash y la conexión del grupo de minería se interrumpe. Verifique la red;

Figura 6-4

6) El estado de prueba de envejecimiento de una máquina que funciona normalmente.

Figura 6-5

Figura 6-6

7) Para una sola placa que se prueba correctamente pero luego muestra una tasa de hash baja después de ser ensamblada en una máquina completa. Como se muestra en la figura a continuación, la primera placa deja de producir una tasa de hash después de funcionar durante aproximadamente 3 minutos. El método de análisis específico es el siguiente:

Primero, realice una prueba PT2 de una sola placa para ver si esta placa está bien. Si la prueba no detecta todos los chips, repare la placa única. Si la prueba es normal y la posición del engranaje está bien, saque esta placa por separado y use el dispositivo de prueba para transferirla a un programa maestro DeBug para minar, ajustando la velocidad del ventilador al 95%. Ajuste el voltaje y la frecuencia al voltaje y frecuencia de trabajo de toda la máquina, y deje que la máquina mine para ver si la máquina experimenta una caída en la tasa de hash. Si la máquina sigue cayendo en la tasa de hash, reduzca la frecuencia a 200M mientras mantiene las demás condiciones iguales. Deje que la máquina mine para ver si la tasa de hash cae y si la placa hash muestra una X. Si sigue mostrando una X y cae la tasa de hash, retire el disipador de calor de la placa hash y continúe minando. Cuando la tasa de hash caiga, mida si el voltaje del dominio es normal. Generalmente, el voltaje del dominio será anormal en el dominio problemático. Luego mida la señal RO para ver dónde se interrumpe la señal RO. Si se pierde la señal RO, generalmente se debe a que el chip está en cortocircuito o dañado después de ser soldado.

Ⅷ. Otras precauciones

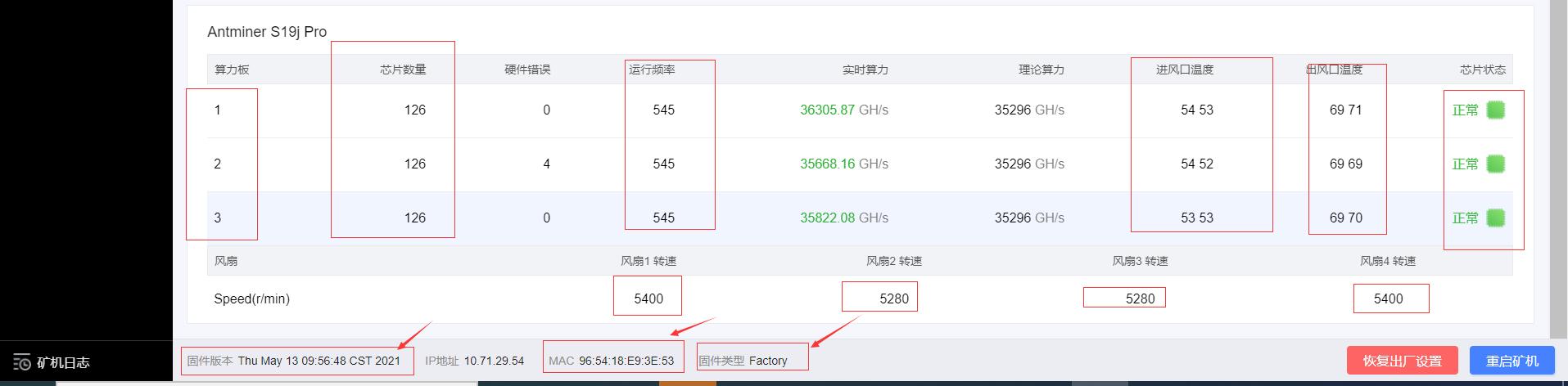

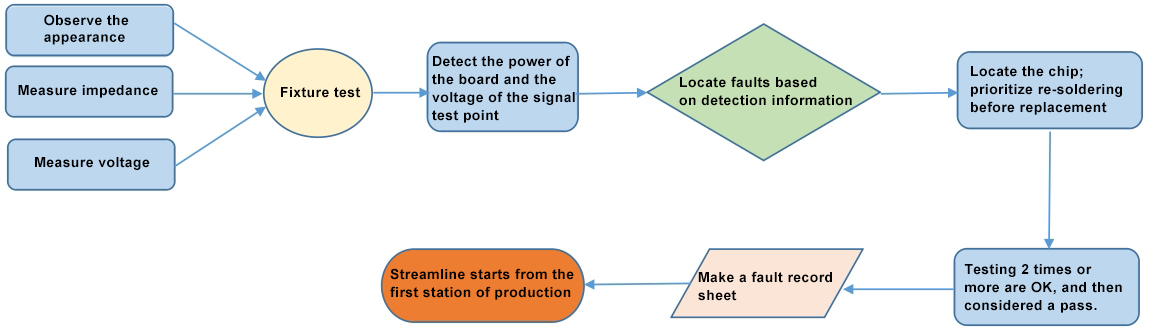

Diagrama de flujo de reparación

Figura 8-1 Diagrama de flujo del proceso de reparación

Inspección de rutina: primero, inspeccione visualmente la placa hash que se va a reparar para detectar cualquier deformación de la PCB o signos de quemado, que deben abordarse antes de continuar. Verifique si hay piezas con signos claros de quemado, desplazamiento debido al impacto o componentes faltantes. A continuación, si no hay problemas visuales, verifique la impedancia de cada dominio de voltaje para detectar cortocircuitos o circuitos abiertos. Cualquier problema encontrado debe abordarse primero. Luego, verifique que el voltaje de cada dominio sea de aproximadamente 0,32 V.

Después de pasar la inspección de rutina (la detección rutinaria de cortocircuitos es esencial para evitar daños a los chips u otros materiales cuando se enciende), use un dispositivo de prueba para realizar la detección del chip y determinar la falla según los resultados de la prueba. Según los resultados de la pantalla del dispositivo de prueba, comience cerca del chip defectuoso y pruebe los puntos de prueba del chip (CO/NRST/RO/XIN/BI), así como los voltajes como VDD0V8 y VDD1V2.

Además, según la dirección del flujo de la señal, a excepción de la señal RO que se transmite en sentido inverso (de 100 a 1), CLK, CO, BO y RST se transmiten hacia adelante (de 1 a 100). Identifique el punto de falla anormal siguiendo la secuencia de la fuente de alimentación.

Cuando se localiza el chip defectuoso, se debe volver a soldar. El método implica agregar fundente alrededor del chip (preferiblemente fundente sin limpieza), luego calentar cada pin del chip hasta un estado fundido para facilitar el reacoplamiento de los pines del chip con las almohadillas de soldadura y volver a fundir la soldadura. Esto tiene como objetivo lograr un efecto de re-soldadura. Si la falla sigue siendo la misma después de volver a soldar, se debe reemplazar el chip directamente.

Después de reparar la placa hash, debe pasar la prueba de fijación de prueba al menos dos veces antes de ser considerado un buen producto. La primera prueba se lleva a cabo después de reemplazar las piezas y dejar que la placa hash se enfríe. Una vez que pasa la prueba, déjela a un lado para que se enfríe más. La segunda prueba se lleva a cabo unos minutos más tarde, una vez que la placa hash se ha enfriado por completo, para realizar otra prueba.

Después de que la placa hash se haya reparado con éxito, es necesario mantener registros detallados de reparación/análisis (el informe de reparación debe incluir: fecha, SN, versión de PCB, ubicación, causa de falla y atribución de responsabilidad). Estos registros son cruciales para la retroalimentación a producción, servicio posventa e I+D.

Una vez que se completan los registros, la unidad debe volver a ensamblarse y someterse a un envejecimiento de rutina como una máquina completa.

Los productos en buen estado reparados en el lado de producción deben comenzar desde la primera estación de producción (al menos se debe verificar su apariencia y comenzar desde las estaciones de prueba PT1/PT2) antes de pasar a la línea de producción. En el caso de las placas hash que han sido reparadas, se debe quitar el gel conductor térmico y se deben reimprimir los disipadores de calor grandes antes de que puedan pasar a la línea de producción.