¿Cómo reparar la placa hash Antminer S19K Pro?

I. Requisitos de preparación de la plataforma/herramienta/equipo de mantenimiento

1. Requisitos de la plataforma

Banco de trabajo de reparación antiestático (el banco de trabajo debe estar conectado a tierra), muñequera antiestática y conexión a tierra.

2. Requisitos de equipo

Soldador termostático (350-380 grados Celsius), punta de soldador de punta fina para soldar pequeñas resistencias y condensadores SMD; pistola de aire caliente, estación de retrabajo BGA para retirar y soldar chips/BGA; multímetro, soldadura de acero agujas cubiertas con tubo termorretráctil para facilitar la medición. (se recomienda Fluke); osciloscopio, cable Ethernet (requisitos: para conexión a Internet, red estable).

3. Requisitos de la herramienta de prueba

Fuente de alimentación APW12, cable adaptador de alimentación (DIY: conecte los terminales positivo y negativo de la fuente de alimentación a la placa hash utilizando cables de cobre gruesos, se recomienda 4AWG, con longitud de cable de cobre dentro de 60 cm, limitada a PT1 y uso de prueba de reparación); accesorio de prueba para placas hash que utilizan placas de control V2.1 o V2.3 (número de pieza del accesorio de prueba ZJ0001000004). Los terminales de potencia positiva y negativa del accesorio de prueba deben tener resistencias de descarga instaladas; se recomienda utilizar resistencias de cemento de 20 ohmios, 100 W o más.

4. Reparar materiales auxiliares/requerimientos de herramientas

Pasta de soldadura, fundente, líquido de limpieza de placa mezclado con alcohol anhidro; limpiador de tableros para limpiar los residuos de fundente después de las reparaciones; grasa de silicona termoconductora para aplicar sobre la superficie del chip después de las reparaciones; plantilla de plantación de estaño (para tamaño de chip de 6 mm x 7 mm), alambre absorbente de soldadura; Al reemplazar chips nuevos, es necesario estañar los pines del chip antes de soldarlos a la placa hash y aplique uniformemente el gel conductor térmico en la superficie del chip antes de cerradura el disipador térmico grande.

5. Requisitos comunes de material de repuesto para reparación

Resistencias 0402 (0R, 33R, 51R, 10K, 4.7K); Capacitores 0402 (0,1 uf, 1 uf)

Resistencia SMD, 33 Ω, 1 %, 1/20 W, R0201 (0603)

Resistencia, 10 K, +/-1 %, 1/16 W, 0402

Resistencia, 0 Ω, 5 %, 1/16 W, 0402

Capacitor cerámico SMD, 100 NF, 6,3 V, 10 %, X5R, C0201 (0603)

II. Requisitos de reparación

1. Al reemplazar chips, preste atención a la técnica. Después de reemplazar cualquier componente, la PCB no debe estar deformada de manera notable. Verifique que no haya componentes faltantes, circuitos abiertos o cortocircuitos en las piezas reemplazadas y sus alrededores.

2. El personal de reparación debe poseer un cierto nivel de conocimiento electrónico y tener más de un año de experiencia en reparaciones, con un dominio competente de las técnicas de soldadura de empaquetado BGA/QFN/LGA.

3. Después de las reparaciones, la placa hash debe probarse más de dos veces y estar en buenas condiciones antes de poder pasar.

4. Verifique que las herramientas y el accesorio de prueba funcionen correctamente, confirme los parámetros del software de prueba de la estación de reparación y las versiones del accesorio de prueba, etc.

5. Después de reparar y reemplazar chips, las pruebas deben pasar primero la detección de chip PT1, luego proceder a la prueba funcional. Las pruebas funcionales deben garantizar que el radiador BSM esté bien soldado antes de probar PT3. Al utilizar el chasis para disipar el calor, se deben insertar 2 placas hash al mismo tiempo para formar un canal de flujo de aire; y la prueba de un solo lado en el extremo de producción también debe garantizar que se forme un canal de flujo de aire (importante).

6. Al medir señales, use 4 ventiladores para ayudar con la refrigeración, manteniendo los ventiladores a máxima velocidad.

7. Al encender la placa hash, se debe conectar primero el cable de cobre negativo de la fuente de alimentación, seguido del cable de cobre positivo y, por último, el cable plano de señal. Al desmontar, el orden debe invertirse: primero desconecte el cable de cinta de señal, luego el cable de cobre positivo y, por último, el cable de cobre negativo. Si no se sigue este orden, se pueden dañar fácilmente componentes como U1 y U2 (chips faltantes). Antes de probar el patrón, la tabla de hachís reparada debe enfriarse; de lo contrario, podría provocar una falla en la prueba (PNG).

8. Al reemplazar chips nuevos, se deben aplicar pines de impresión y pasta de soldadura para garantizar que el chip esté preestañado antes de soldarlo a la PCBA para su reparación.

9. Todos los probadores del lado de reparación utilizan Test_Mode y se prueban con el modo de escaneo. Después de pasar la prueba, el lado de producción comienza desde la primera estación del cable de prueba y procede con el ensamblaje y envejecimiento normales (ensamblado al mismo nivel).

10. Para el modelo BHB56902, el chip utiliza tecnología BSM, lo que significa que la superficie del chip está revestida de cobre y el disipador de calor está soldado directamente al chip con estaño. Durante las reparaciones, primero se requiere quitar el disipador de calor del chip. Ajuste la temperatura de la pistola de aire caliente a 400 grados Celsius, coloque la boquilla aproximadamente 0,5 cm por encima del disipador de calor y caliente durante 15 segundos para quitar el disipador de calor. Luego, use la misma temperatura y el mismo método para soplar sobre el disipador de calor en el lado opuesto del chip. Usando la misma temperatura y el mismo tiempo, puede quitar el disipador de calor en el lado opuesto de la PCBA. Finalmente, suelde el chip usando el método convencional.

11. Para reparaciones de PT1 y chips reemplazos, o componentes alrededor del chip, es esencial limpiar la superficie del chip de cualquier fundente residual. De lo contrario, durante la fase BSM, podría provocar una soldar insuficiente.

III. Fabricación y precauciones del accesorio de prueba

El accesorio de prueba debe facilitar el enfriamiento de la placa hash y facilitar la medición de señales.

1. Número de pieza: ZJ0001000004 accesorio de prueba.

2. Para el primer uso del dispositivo de prueba de la serie 19, se utiliza una tarjeta SD para flashear el programa para actualizaciones de FPGA en la placa de control del dispositivo de prueba. Después de descomprimirlo, cópielo a la tarjeta SD e inserte la tarjeta en la ranura del jig; encienda durante aproximadamente 1 minuto y espere a que la luz indicadora de la placa de control parpadee dos veces, tres veces para completar la actualización; (si no se realiza la actualización, es posible que se informe constantemente sobre un defecto específico del chip durante la prueba).

Figura 3-1

3. Para fabricar una tarjeta SD sin disipador de calor: utilice el programa PT1 para realizar reparaciones que requieran escaneo. Como se ilustra en la explicación de la captura de pantalla, elimine el archivo config.ini predeterminadoy se deben llevar a cabo pruebas a través del escaneo. Durante la medición, los técnicos deben proporcionar refrigeración a la PCBA para evitar que la placa se sobrecaliente durante los procesos de prueba y medición.

Figura 3-2

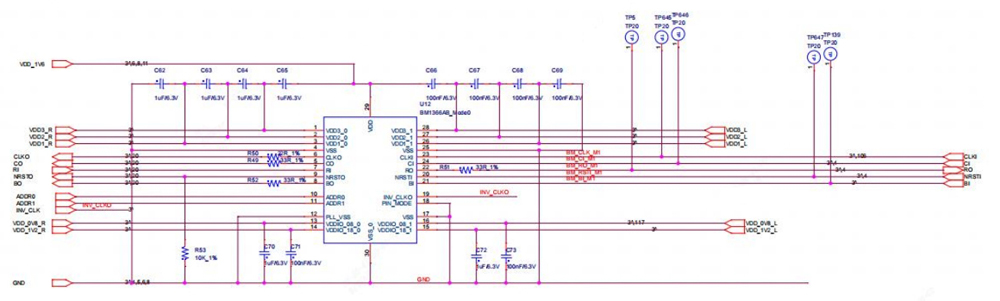

IV. Descripción general de los principios

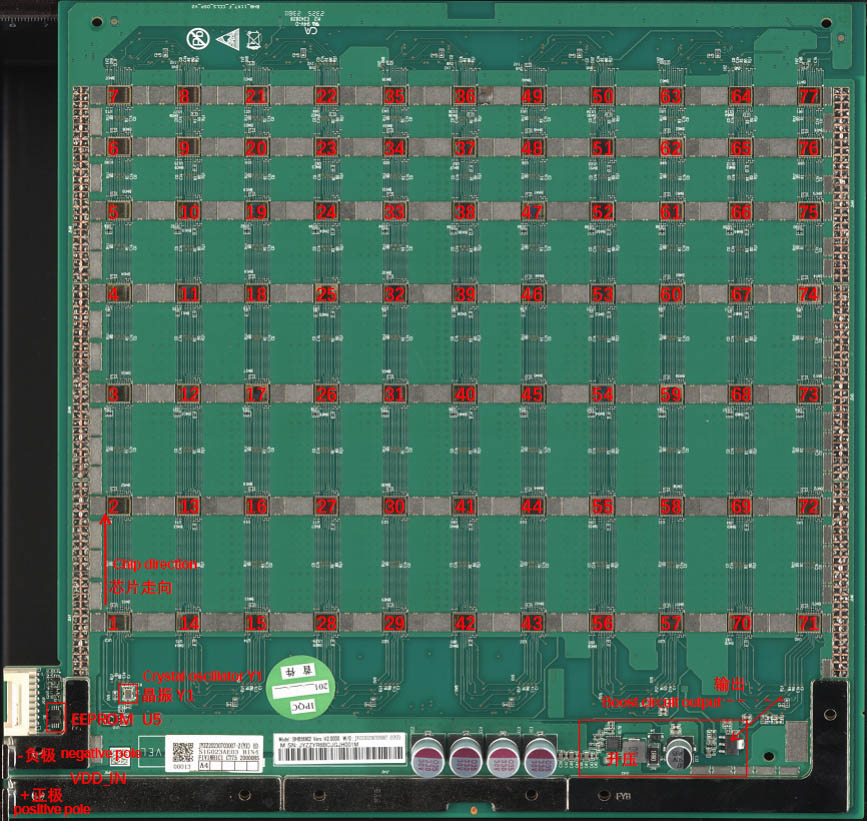

1. Estructura de trabajo de la placa hash BHB56902:

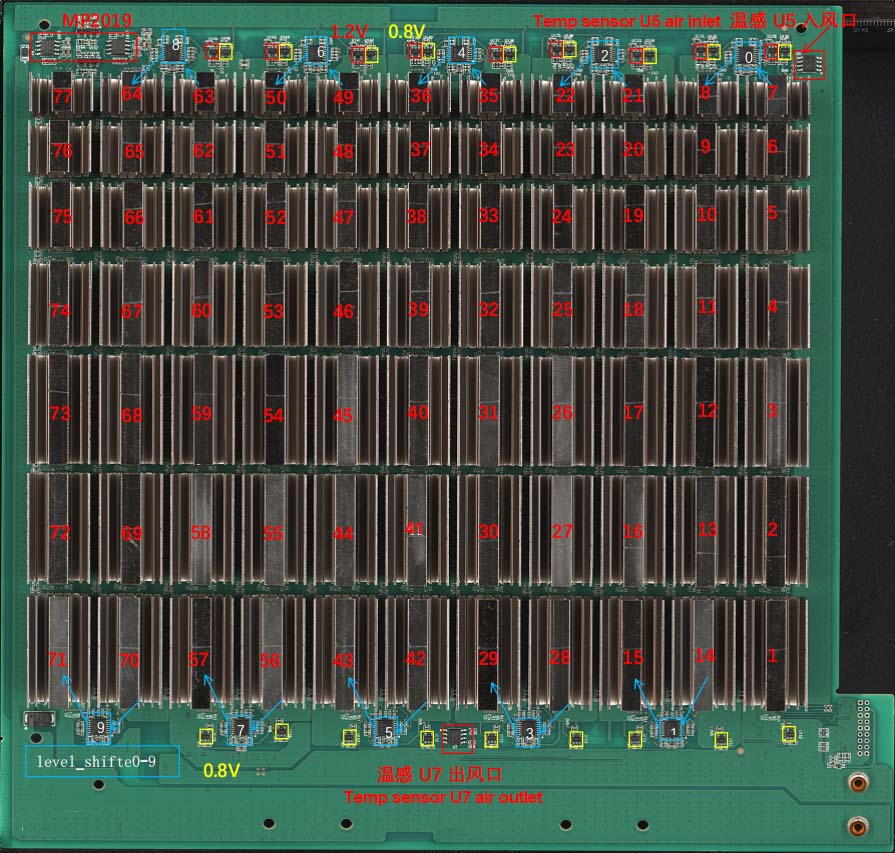

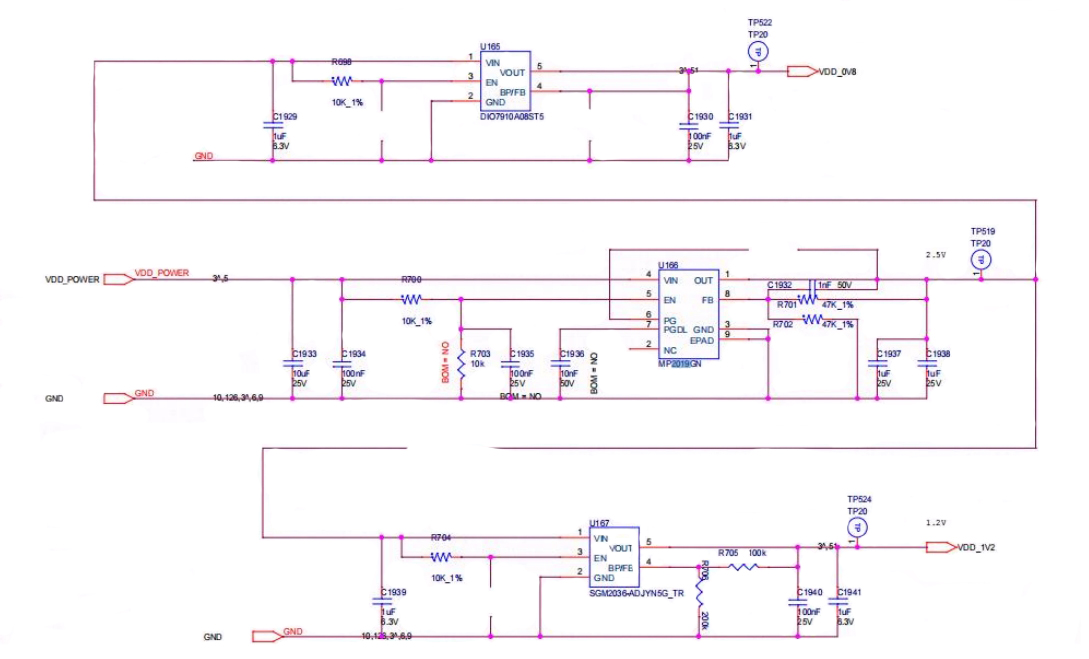

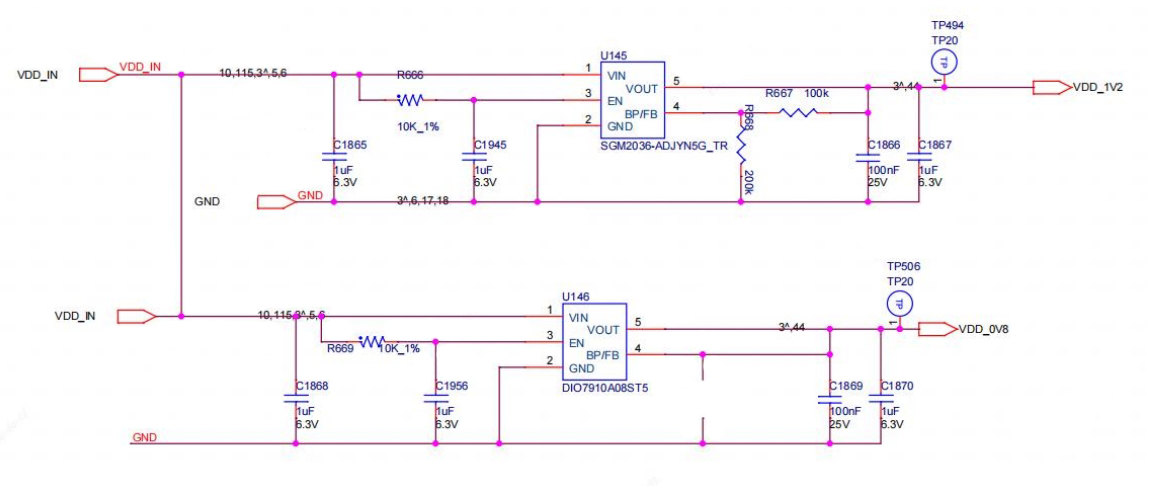

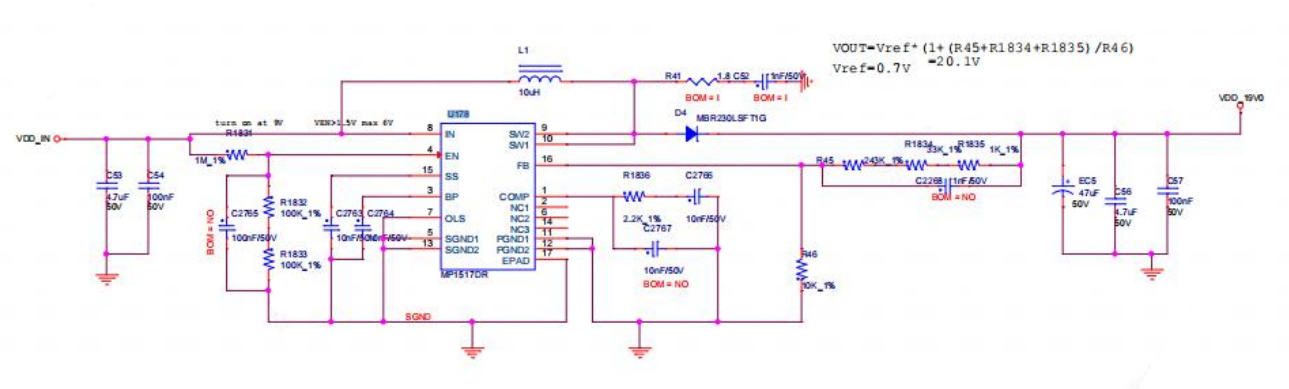

La placa hash consta de 77 chips BM1366BS, divididos en 11 grupos (dominios), cada grupo compuesto por 7 ICs. Los chips BM1366 utilizados en la placa hash BHB56902 funcionan a un voltaje de dominio de aproximadamente 1,15 V. Los grupos 10 y 11 (2 grupos en total) reciben energía de 19 V que se envían desde el circuito elevador U178 a MP2019; que suministra energía a los LDO a través de MP2019 U166, U163, lo que genera salidas LDO de 1,2 V y 0,8 V para estos dos dominios (Figura 4-5); mientras que el suministro para los LDO de los dominios restantes proviene de la entrada de voltaje del dominio anterior, lo que les permite generar 1,2 V y 0,8 V (Figura 4-6).

Figura 4-1

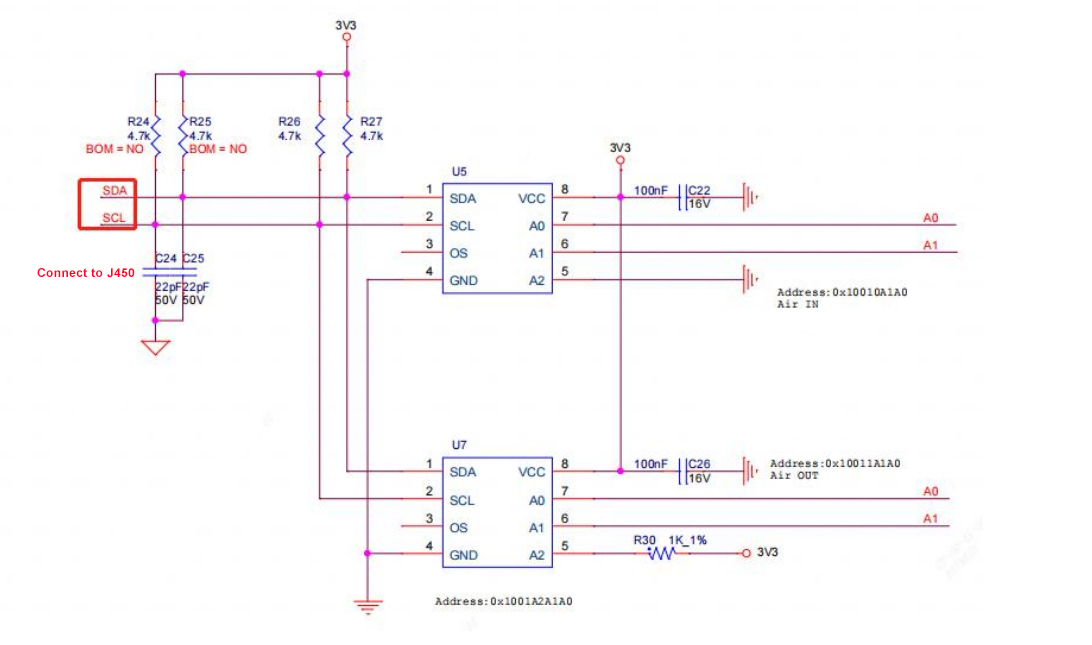

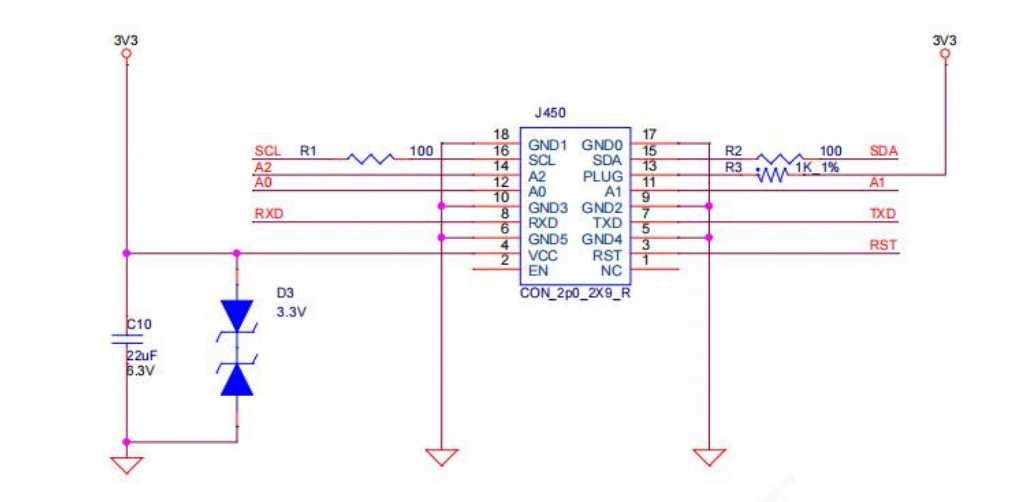

2. Circuito de temperatura: consta de dos sensores de temperatura en el lado BOT, uno en la entrada de aire y otro en la salida de aire, alimentado por 3,3 V. Están conectados al conector J450 a través del bus I2C SCL, SDA. Si hay alguna anomalía de temperatura, primero determine si está en la entrada o en la salida de aire y solucione el problema del circuito correspondiente. El esquema se muestra en la Figura 4-3.

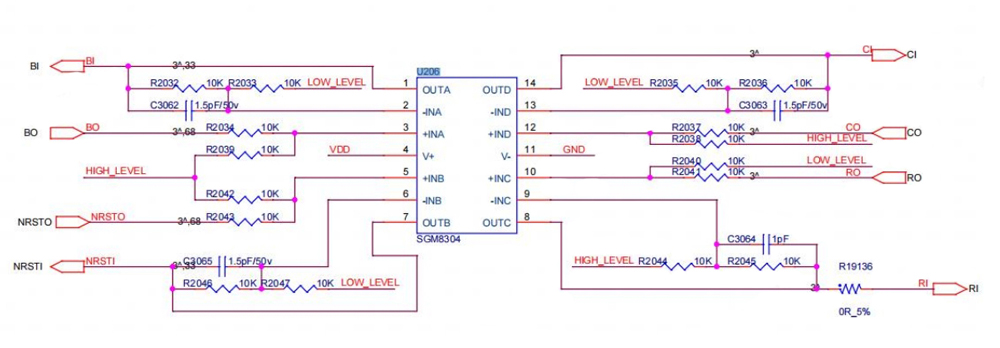

3. Comparación entre la placa hash BHB56902 y el modelo 42612: La placa hash BHB56902 agrega 10 cambiadores de nivel para realizar operaciones de adición en las señales, utilizadas desde el segundo dominio hasta el último, como se muestra en el diagrama con un marco azul. Los cambiadores de nivel 0 a 9 se alimentan con el voltaje del dominio anterior (Figura 4-4).

4. Refrigeración de cada chip 1366: Cada chip 1366 tiene su propio disipador de calor, que debe estar bien soldado en ambos lados. Un mal contacto puede afectar la refrigeración, lo que genera una frecuencia de barrido PT NG.

Figura 4-2

Diagrama esquemático del sensor de temperatura:

Figura 4-3

Diagrama esquemático del IC cambiador de nivel (captura de pantalla de 1):

Figura 4-4

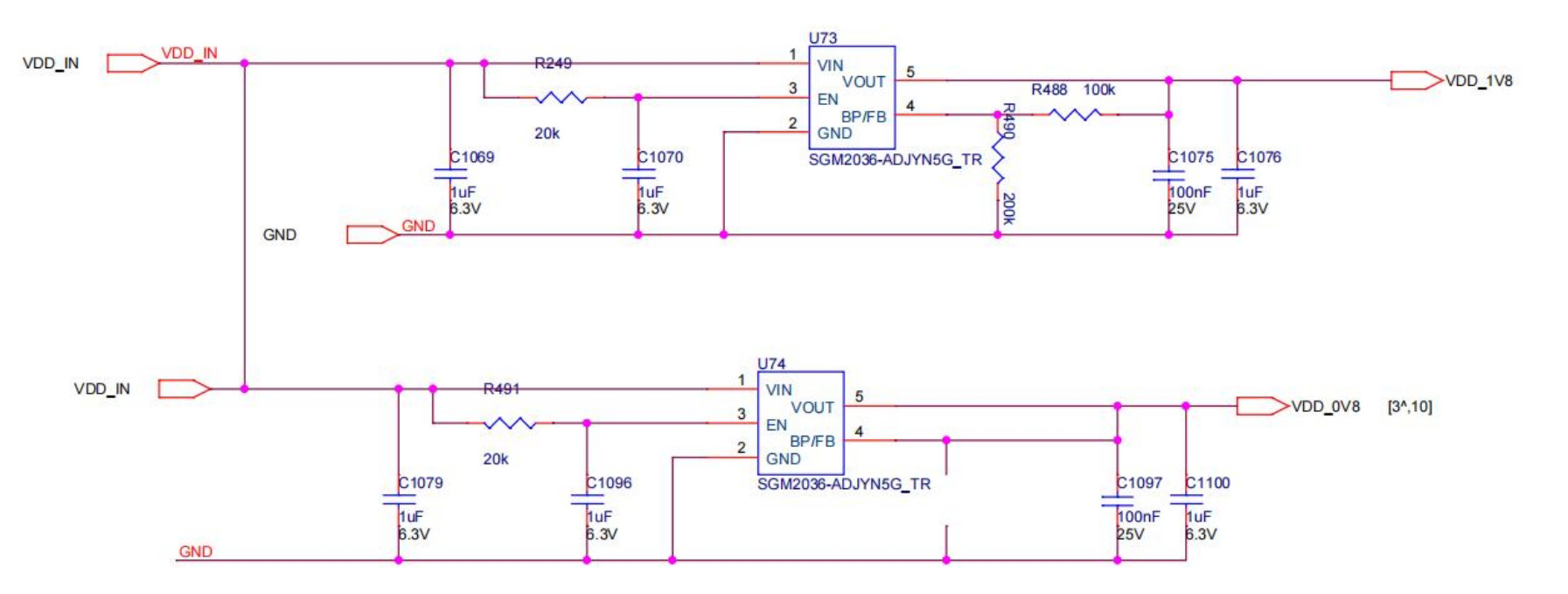

MP2019 proporciona un diagrama esquemático de la fuente de alimentación LDO de 1,2 V y 0,8 V (captura de pantalla de 1 grupo):

Figura 4-5

Diagrama esquemático de LDO de 0,8 V y 1,2 V (captura de pantalla de 1 grupo):

Figura 4-6

El refuerzo se alimenta con una fuente de alimentación de 15 V a 19 V, como se muestra en las Figuras 4-7 y 4-8.

Figura 4-7

Figura 4-8

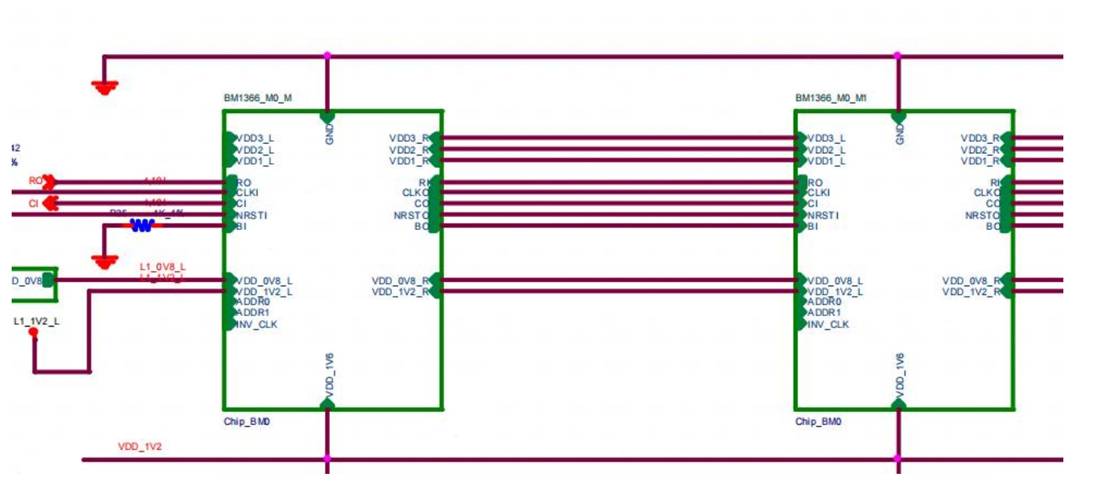

5. Enrutamiento de señales para el chip en la placa hash BHB56902:

Flujo de señal CLK (XIN): generado por el oscilador de cristal Y1 de 25 MHz, transmitido desde el chip 01 al chip 77.

Flujo de señal RST: ingresa desde el pin 3 del puerto IO y luego se transmite desde el chip 01 al chip 77.

Flujo de señal CI: ingresa desde el pin 7 del puerto IO y luego se transmite desde el chip 01 al chip 77.

Flujo de señal RX (RI, RX): desde el chip 77 al chip 01.

Flujo de señal BO (BI, BO): desde el chip 01 al chip 77.

Figura 4-9

6. Arquitectura general:

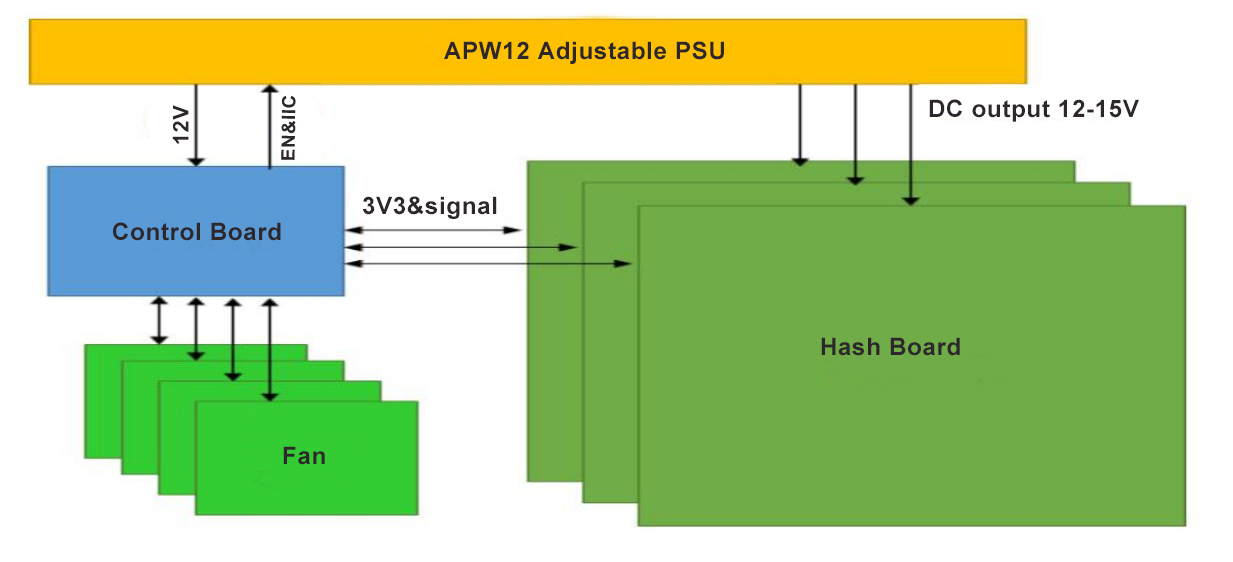

Toda la máquina consta principalmente de 3 placas hash, 1 placa de control, una fuente de alimentación APW121215 y 4 ventiladores de refrigeración (26000 RPM + 27000 RPM), como se muestra en la Figura 4-10.

Figura 4-10

V. Fallas comunes de la placa hash y pasos para la resolución de problemas

1. Síntoma: la prueba de placa única detecta 0 chips (estación PT1/PT3)

Paso 1: Primero, verifique la salida de la fuente de alimentación.

Paso 2: verifique la salida del dominio de voltaje. Si hay una fuente de alimentación a 15 V, generalmente hay voltajes de dominio; priorice la medición de la salida de los terminales de alimentación de la placa hash.

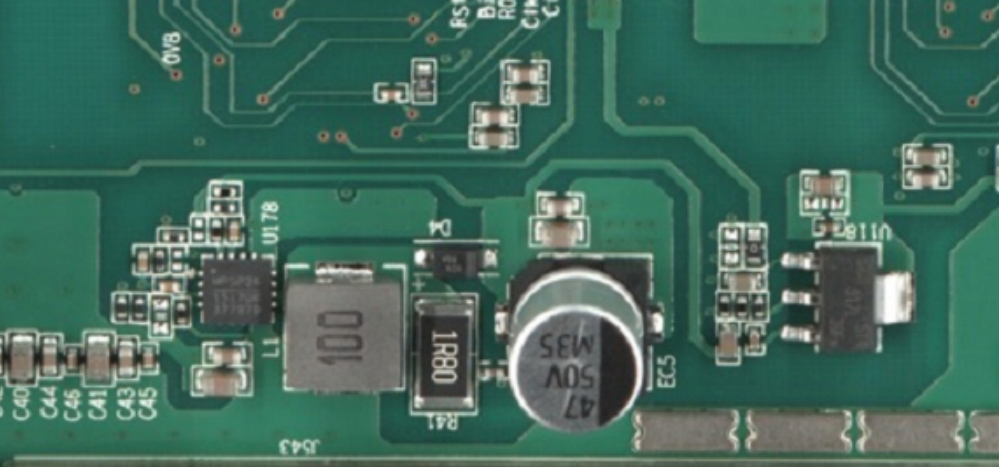

Paso 3: inspeccione la salida del circuito elevador; los puntos de prueba C56, 57 deben mostrar 19-20 V (como se muestra en la Figura 4-8).

Paso 4: verifique la salida LDO de 1,2 V o PLL de 0,8 V de cada grupo.

Paso 5: inspeccione las salidas de señal del chip (CLK/CI/RI/BO/RST). Consulte los rangos de valores de voltaje descritos para conocer las direcciones de la señal. Si se encuentra una desviación significativa en los valores de voltaje durante la medición, compárela con los valores medidos en grupos adyacentes para tomar una decisión. (Consulte 5-2)

Figura 5-2

2. Síntoma: detección de chip incompleta en una sola placa (estación PT1/PT3)

1) Cuando la pantalla LCD muestre ASIC NG: (0), primero mida el voltaje total del dominio y verifique si los 20 V del circuito elevador son normales. Luego, use una sonda de cortocircuito para cortocircuitar el punto de prueba RX entre el primer y el segundo chip y el punto de prueba 1V2, y ejecute el programa de búsqueda de chip. Observe el registro del puerto serial; si aún encuentra 0 chips, es posible que exista uno de los siguientes problemas:

a-1) Use un multímetro para medir si el diodo o la impedancia del 1V2 y 0,8 V LDO en el costado es normal. Mida el voltaje cuando se enciende para ver si es 1,2 V o 0,8 V. De no ser así, podría deberse a un problema con el circuito LDO de 1,2 V o 0,8 V en ese dominio, una soldadura deficiente del chip principal en ese dominio, un cortocircuito causado por los condensadores de filtrado SMD de 0,8 V o 1,2 V o problemas con el circuito integrado del LDO, como juntas de soldadura frías, soldadura falsa, daños materiales, desglose del chip, desglose del LDO, etc.

a-2) Compruebe si hay alguna anomalía en el circuito de U5, como juntas de soldadura frías en resistencias.

a-3) Compruebe si hay cortocircuitos causados por puentes de soldadura entre el disipador de calor BSM y el área circundante del chip.

a-4) Inspeccione si el primer chip tiene pines sin soldar (ha habido casos de reparación en los que, desde un lateral, los pines parecían soldados, pero al retirar el chip, se descubrió que en realidad los pines no estaban soldados en absoluto).

2) Si en el paso a) encuentra 1 chip, esto indica que el primer chip y el circuito anterior funcionan correctamente. Proceda de manera similar para solucionar problemas en los chips subsiguientes. Por ejemplo, haga un cortocircuito en el punto de prueba 1V2 entre los chips 23 y 24 y el punto de prueba RX. Si el registro encuentra 23 chips, entonces no hay problema con los primeros 23 chips; si aún encuentra 0 chips, primero verifique si el 1V2 es normal. Si el 1V2 es normal, el problema se encuentra en los chips posteriores al 23. Continúe solucionando problemas utilizando un método de búsqueda binaria hasta que se identifique el chip defectuoso. Suponga que el chip N es defectuoso, entonces al hacer un cortocircuito en 1V2 y RX entre los chips N-1 y Nth, se pueden encontrar N-1 chips, pero al hacer un cortocircuito en 1V2 y RX entre los chips N y N+1, no se pueden encontrar todos los chips.

3) Si la pantalla LCD muestra ASIC NG: (informando sobre un chip específico), considere los dos escenarios siguientes:

d-1) El primer escenario; (por lo general, el valor del chip informado no cambia con cada prueba). En tales casos, proceda con las reparaciones de acuerdo con el método estándar de medición de voltajes de señal. (También es posible que haya problemas con resistencias cerca del chip, anomalías en la soldadura del proceso BSM, etc.)

Figura 5-3

3. Síntoma: Patrón NG de placa única, es decir, retorno de datos nonce incompleto (estación PT3)

El patrón NG se produce debido a diferencias características significativas entre un chip y los demás. Se han encontrado casos en los que los chips con soldadura insuficiente en la superficie BSM o cuerpos de chip defectuosos simplemente necesitaban reemplazo. Según la información del registro, las reglas de reemplazo son:

1) Inspeccione la calidad de la soldadura del disipador de calor BSM.

2) Si el exterior del chip está intacto, reemplace el chip con la tasa de respuesta más baja en cada dominio.

3) Intercambie chips con tasas de respuesta altas con aquellos con tasas de respuesta bajas para ver si el problema sigue al chip. Si es así, reemplace el chip. Si no es así, verifique si el voltaje del dominio es más bajo de lo normal, mida si los valores de resistencia de los pines de la almohadilla del chip son estándar y, si no, verifique si los valores de resistencia de las pequeñas resistencias adyacentes son demasiado altos. Si son altos, reemplazarlos debería resolver el problema.

PD: Es importante tener en cuenta que tanto la numeración de dominio como la de ASIC comienzan desde 0.

4. Síntoma: B_A X PCS (respuesta insuficiente de los chips X)

Cambie estos chips por otros de otros dominios que tengan tasas de respuesta más altas para ver si hay alguna diferencia. Si no funciona, debería ser suficiente reemplazar estos chips.

5. Síntoma: la prueba del chip funciona bien, pero el puerto serial de prueba de función PT3 no se detiene (funcionamiento continuo)

Método de reparación: durante la prueba PT3, observe el registro de impresión del puerto serial. Cuando el puerto serial comience a funcionar de manera continua, use una sonda de cortocircuito para cortocircuitar RX&1.2V, comenzando con el primer chip. Si el puerto serial deja de funcionar después del cortocircuito, indica que el primer chip está bien. Continúe con este método para encontrar el chip que, cuando se cortocircuita, persiste el problema de funcionamiento continuo. Generalmente, se debe a un chip defectuoso, que debe reemplazarse.

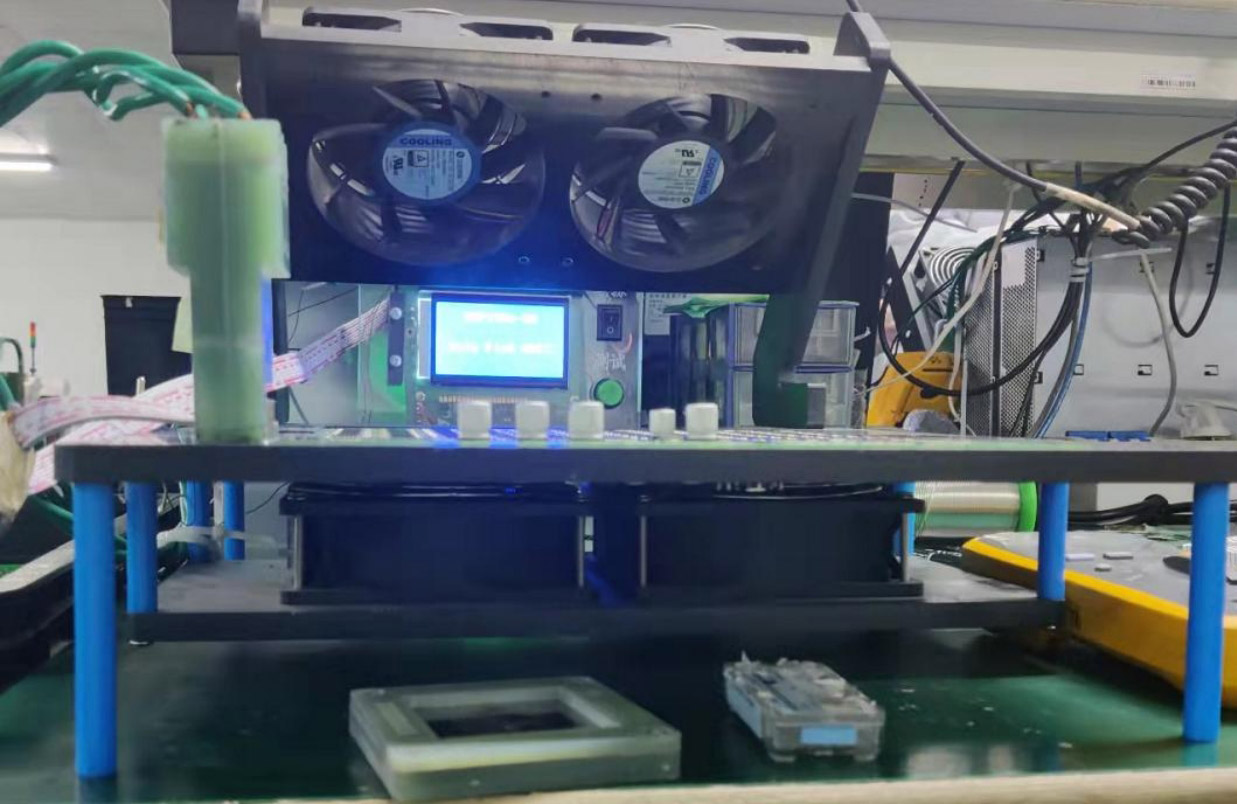

Requisitos del entorno de prueba PT3: la temperatura del entorno de prueba PT3 debe estar entre 20 °C y 30 °C. Si la temperatura ambiente supera los 35 °C, el software dejará de realizar pruebas. Es necesario enfriar durante la medición, y la siguiente plataforma de enfriamiento se puede utilizar para enfriar la medición PT1, ejecutando el firmware DEBUG.

Figura 5-4

6. Método de reparación de error de dirección de chip (PT3): simplemente reemplace el chip que informa el error.

7. Una sola placa funciona bien, la tasa de hash de toda la máquina disminuye

(1) Si el RX de un chip devuelve respuestas erráticas, reemplace el chip defectuoso correspondiente.

(2) Si la fuente de alimentación LDO de un dominio es inestable, el valor de resistencia de las resistencias en serie puede ser anormal.

(3) Ejecute mediciones de depuración de baja frecuencia en las señales RI, BI, CLK, etc del chip principal. Si la señal es anormal después de pasar por un chip determinado, concéntrese en investigar esa posición. Por lo general, esto indica problemas de soldadura o un chip defectuoso.

VI. Problemas en la placa de control que conducen a los siguientes problemas

1. Toda la máquina no funciona

1) Verifique si el voltaje en varios puntos de salida es normal. En caso de cortocircuito de 3,3 V, desconecte primero el U8. Si el cortocircuito persiste, retire la CPU y mida nuevamente. En caso de otros voltajes anormales, generalmente reemplace el IC del convertidor de voltaje correspondiente.

2) Si el voltaje es normal, verifique el estado de la soldadura de la DDR/CPU (use la inspección por rayos X en el lado de producción).

3) Intente actualizando el programa flash con una tarjeta SD.

Para iniciar la máquina normalmente después de flashear la placa de control con una tarjeta SD, se requieren los siguientes pasos:

a) Después de un flasheo exitoso, el indicador LED verde debe permanecer encendido; luego, apague y reinicie.

b) Después de volver a encender, espere 30 segundos (el proceso de habilitación de OTP).

c) OTP (One Time Programmable) se refiere a un tipo de memoria en la MCU, lo que significa que se puede programar una vez: después de que el programa se graba en el IC, no se puede cambiar ni borrar nuevamente.

Precauciones:

(1) Si se corta repentinamente la energía durante el proceso OTP de la placa de control 7007, o si han transcurrido menos de 30 s, esto puede provocar que la función OTP falle, impidiendo que la placa de control se inicie (no conectando a la red). En este caso, es necesario reemplazar U1 (El control principal IC FBGA en el tablero de control). El U1 reemplazado no se puede volver a utilizar en la serie 19.

(2) El U1 de las placas de control que tienen habilitada la función OTP no se puede utilizar en otras series de máquinas.

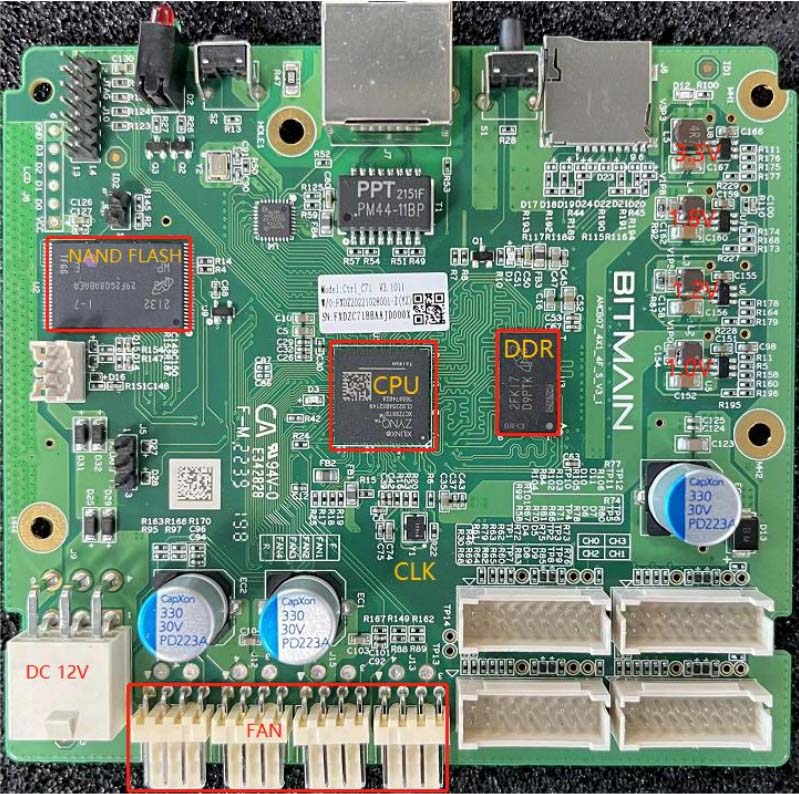

Figura 6-1 (placa de control 7Z007)

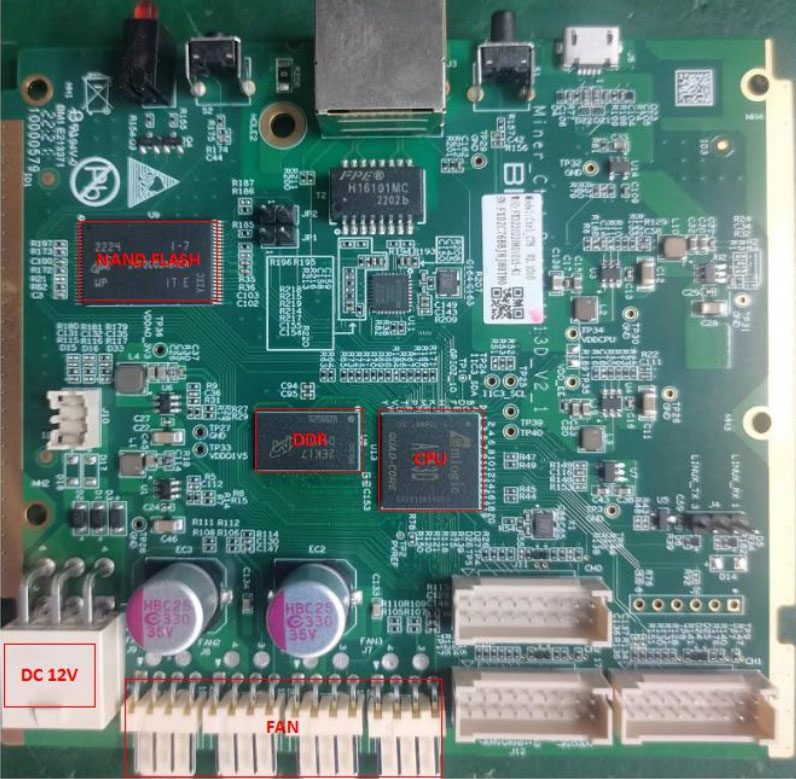

Figura 6-2 (placa de control amlogic)

2. La máquina completa no puede encontrar una IP

La imposibilidad de encontrar una IP probablemente se deba a un funcionamiento anormal. Consulte el punto 1 para solucionar problemas.

Verifique el puerto de red, el transformador de red T1 y el aspecto y el estado de la soldadura de la CPU.

3. No se puede actualizar toda la máquina

Verifique el puerto de red, el transformador de red T1 y el aspecto y el estado de la soldadura de la CPU.

4. La máquina completa no puede leer la placa hash o cadena de señorita

A. Verifique el estado de las conexiones del cable plano.

B. Inspeccione los componentes de la cadena correspondientes del tablero de control.

C. Examine la calidad de la soldadura por ola para los pines del enchufe de la fila y la resistencia alrededor de la interfaz del enchufe.

Figura 6-3

VII. Síntomas de fallas en toda la máquina

1. Prueba inicial de toda la máquina

Consulte la documentación del proceso de pruebas; Generalmente, es un problema del proceso de ensamblaje o un problema del proceso del tablero de control.

Los síntomas comunes incluyen la incapacidad de detectar IP, detección anormal de la cantidad de ventiladores y anomalías en la detección de la cadena. Si hay alguna anomalía durante la prueba, se debe realizar una reparación según la interfaz de monitoreo y las indicaciones del registro de pruebas. Los métodos de reparación para las pruebas iniciales y las pruebas de envejecimiento son consistentes.

2. Prueba de envejecimiento: la reparación debe basarse en la interfaz de monitoreo durante la prueba de envejecimiento.

1) Visualización anormal del ventilador: Verifique si el funcionamiento del ventilador es normal, si la conexión a la placa de control es segura y si hay alguna anomalía en el circuito del ventilador de la placa de control.

2) Falta cadena: Si solo se reconocen 2 de las 3 placas hash, es probable que haya un problema con la conexión entre la placa hash y la placa de control. Verifique el cable plano para ver si hay problemas de circuito abierto. Si la conexión está bien, realice la prueba PT1/PT3 en la placa única para ver si pasa. Si es así, es probable que el problema sea la placa de control. Si la prueba falla (NG), proceda con la reparación de acuerdo con los métodos PT1/PT3.

3) Anomalía de temperatura: primero, determine si el problema se debe a una temperatura ambiente alta. El sistema de monitoreo debe garantizar que la temperatura de la PCB no supere los 75 °C y la temperatura del chip no supere los 95 °C. Si se superan estas temperaturas, se activará una alarma y se evitará el funcionamiento normal. A continuación, verifique si la velocidad del ventilador es anormal, ya que una velocidad baja también podría causar anomalías de temperatura. Si una placa hash específica muestra temperaturas anormales, investigue si hay algún problema con los sensores de temperatura (BHB56902 solo tiene dos sensores), consultando los métodos de reparación de una sola placa.

4) Detección de viruta incompleta en toda la máquina: Desmonte y vuelva a probar con PT1 y repare según los métodos de PT1.

5) No hay tasa de hash después de ejecutarse durante algún tiempo, la conexión del grupo se interrumpió: verifique la red.

6) Condiciones normales durante la prueba de envejecimiento para buenas máquinas.

Ⅷ. Otras notas

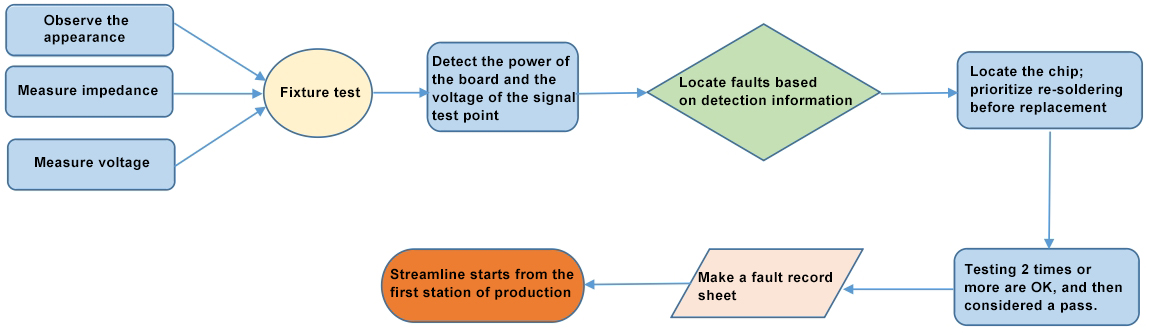

Diagrama de flujo de reparación

Figura 8-1 Diagrama de flujo de reparación

La inspección de rutina implica varios pasos para diagnosticar y reparar los tableros hash:

Inspección visual: comience con una inspección visual de la placa hash para verificar si hay deformación de la PCB, marcas de quemaduras o daños visibles en los componentes. Resuelva cualquier problema que encuentre antes de continuar.

Prueba de impedancia: si la inspección visual no revela problemas, proceda a probar la impedancia de cada dominio de voltaje para detectar cortocircuitos o circuitos abiertos. Cualquier problema descubierto debe resolverse antes de continuar.

Prueba de voltaje: verifique si el voltaje de cada dominio es de alrededor de 1,15 V.

Después de pasar las verificaciones de rutina (especialmente las pruebas de cortocircuito para evitar daños durante el encendido), use un accesorio de prueba para detectar chips y diagnosticar según los resultados.

De acuerdo con los resultados que muestra el accesorio de prueba, comience cerca del chip defectuoso para medir los puntos de prueba del chip (CO/NRST/RX/XIN/BI) y voltajes como VDD0V8 y VDD1V2.

Siga las instrucciones de la señal, teniendo en cuenta que la señal RX viaja en reversa (del chip 77 al 1), mientras que señales como CLK, CO, BO, RST viajan hacia adelante (del 1 al 77), para identificar cualquier punto de falla anormal.

Si se identifica que un chip está defectuoso, es posible que necesite soldadura por reflujo. Aplique fundente (preferiblemente fundente sin limpieza) alrededor del chip, caliente cada punto de soldadura hasta que se derrita, permitiendo que los pines del chip refluyan y se suelden a la almohadilla. Si el problema persiste después de volver a soldar, reemplace el chip.

Después de la reparación, la placa hash debe pasar la inspección de la accesorio de prueba dos veces para considerarse buena. Primero, después de reemplazar los componentes y dejar que la placa se enfríe, prueba con el accesorio de prueba. Deje que se enfríe nuevamente, luego realice una segunda prueba después de que la placa se haya enfriado por completo.

Una vez que se repare con éxito una placa hash, mantenga registros detallados de reparación/análisis (que incluyan fecha, SN, versión de PCB, posición, motivo de la falla y responsabilidad) para enviar comentarios a producción, posventa e I+D. Por último, vuelva a ensamblar la máquina completa para realizar pruebas de envejecimiento de rutina. Los reparado buenos artículos debe volver a ingresar a la línea de producción comenzando desde la primera estación (al menos inspección visual y PT1/PT3 estaciones de prueba) para garantizar la continuidad de la calidad.

Queridos clientes,

Hola a todos, como China está a punto de dar la bienvenida al Festival de Primavera, la logística internacional se suspenderá. Zeus Mining planea cesar los envíos el 11 de febrero de 2026 y comenzar sus vacaciones del Año Nuevo Lunar del 12 al 23 de febrero de 2026 (GMT+8). El servicio de preventa y posventa responderá a la información el 24 de febrero de 2025 y los envíos se reanudarán el 24 de febrero de 2025. Gracias por su apoyo y confianza en 2025. En 2026 y en el futuro, ofreceremos mejores productos y servicios a nuestros amigos.

Los mejores deseos,

ZEUS MINING CO., LTD.